DIPROニュース

甦れ!日本の製造業

- 昨日までなかったものを創り、作り、そして造る -

1.はじめに

今年は戦後69年目、戦争の実体験者が殆どいなくなるのももうすぐといわれます。廃墟から立ち上がり、高度成長期やバブル、そして失われた20年と様々な起伏を経て今日に至りました。いままで折に触れ小冊子や専門誌への寄稿などを通して物づくりについて触れてきましたが、ここではそのときどき述べてきたことを重ね合わせながら過去を振り返り、これからの製造業の目指すものについて考えて見ました。

日本の高度成長は1950年中ごろに始まり1970年代初頭まで続きました。1950年代後半、白黒テレビ・洗濯機・冷蔵庫が三種の神器といわれ、努力すれば叶う夢の象徴でした。1960年代半ばになるとカラーテレビ・クーラー・自動車(Car)のいわゆる3Cが新三種の神器として高度成長時代の代名詞となります。この頃は物がなく、豊かで明るい未来を目指し、希望をもって頑張れる時代でした。その後の70年代から80年代前半も、高度とはいえないまでも比較的高い成長率を維持してきました。一方でそのころの米国製造業は自動車を筆頭に年々競争力を失っていきました。そのため1980年代後半には日本型物づくりの強さが世界中から注目され、MITでは日本的生産管理が研究の対象になりました。そしてリーンエンジニアリング或いはコンカレントエンジニアリングとして理論化・形式知化され、米国製造業の復活の礎となりました。そんな賞賛に有頂天になったのか、当の日本は過信が招いた狂乱のバブル経済へと突入します。当時日経ビジネス誌で、東京都と米国の地図をならべ、東京都心部の土地価格でアメリカ全土が購入できるというトップ記事が踊っていたのをはっきりと思い出します。三菱がロックフェラーセンターを高額で買い、米国の魂が奪われたと叩かれたのもこの頃だったと思います。

しかし僅かその数年後の1990年初頭に突如バブルが崩壊し奈落の底へと向かいます。それからは多少の好況に恵まれた時期があったにせよ、日本経済全体としては長く暗いトンネルに入りました。そしてもがいても抜け出せない円高とデフレスパイラルに苦しみながら今日に至りました。幸運にも高度成長期を経験できたお年寄りたちが、「今の若者は元気がない、もっと夢を持て」といっても、物心ついてから右肩上がりの時代を知らない世代から「夢など描きようがない」と反論されれば、責任の一端を負う世代ゆえに返答に窮します。

2.日本の製造業はなぜ長いこと元気を失くしたままなのか?

この失われた20年を、1990年ごろからの10年間と2000年ごろからの10年間の二つに分けて考えて見ます。

2.1 お手本のない時代('90年代)

バブル崩壊からからおおよそ10年と少しを過ぎた2002年に、ある小冊子に「お手本のない時代」という拙文を寄稿しました[1]。その冒頭の一部を、ここに再掲させていただきます。

『80年代、「ジャパンアズNo.1」、「もはや欧米に学ぶものはない」と豪語した日本も、90年を最後にバブル崩壊に続くアジアの台頭と米国経済の復活により、急速にその競争力を失った。あれから12年、過度な自信喪失からか、今度はあらゆる過去の日本あるいは日本的なものを否定してしまわんばかりである。マスコミやジャーナリズムは、日本は変わるべきだが変わらないと、批判の大合唱をするものの、どう変わるべきかの処方箋や道しるべを提示できず、いたずらに混乱を増幅している。歯止め無く続く物造り現場の海外移転と、国内の空洞化が進むなか、それを埋め合わせる新たな産業を見出せない状況を見るにつけ、キャッチアップすべき目標を失ったときの日本の脆さを感じざるを得ない』

12年前に述べた内容は一種の日本人論でもありますが、伝えたかったのは「キャッチアップすべき対象を失ったときの日本の脆さ」と「行き着くところまで行かねば変われない日本(人)」の姿です。一度トップに立ったゆえに、まさにお手本がない時代になっていました。にもかかわらず自ら道を拓かず、相変わらずお手本を探そうとし続けたのです。

この小文の最後に、失われた10年を脱却するために4つの処方箋を挙げました。下記にその要約と今からみての自己評価を併せて記します。

― お手本のない時代の処方箋 ―

① クリエーションというより、イノベーションを目指した物造りを。

世にないものを生み出すより、今あるものを徹底的によくする努力の方が日本人に合っており、“発明”より“改革を”といった視点からです。

→ 当時の判断としてはそれでよかったように思いますが、今は改善の積み重ねによる改革だけでは難しくなっています。

② 物造りとITを融合した世界で最も進んだシステムの構築を。

IT単独より、物づくりのノウハウと融合した分野でのITシステム構築力の方が日本人に適しているとの考えからです。

→ これは今でも有効な処方箋と思います。

③ 量の追求を止め、質の物造りの追及を。

量に固執するといずれキャッチアップ型の中国や新興国に価格競争で負けるからです。

→ これが正しい指摘だったか、自信はありません。単に高品質を謳うだけではグローバル市場で生き残れなくなりました。

④ アジアで信頼と尊敬を得られる国に。

米国、EUに対抗する手段としてアジアの結束が重要と考えました。

→ 残念ですが、必ずしもそのようにはなっていません。政治と経済がより密接になった今日、一層重い課題になっています。

この処方箋の妥当性はさておき、その後の日本はご承知のように、様々な努力の甲斐も無く(2000年ごろ一時的なITバブルはありましたが)長い低迷から抜け出せず、結局失われた10年が20年になってしまいました。

2.2 「5つの向かい風」 (2000年以降)

失われた10年が20年といわれるようになった2010年の中ごろ、このDIPROニュース に3回にわたり「5つの向かい風」という小文を寄稿しました[2]。

1990年以降の大きな変化として、①「オープン化」、②「グローバル化」、③「IT化」、④「モジュール化」、⑤「システム化」、の5つを挙げることができます。この5つの変化はすべて、結局は向かい風でした。逆に言えば日本はそれまでは順風満帆だったのです。日本を支えた風(力)は何であったか。それはそれぞれの対立概念である、①クローズゆえの効率性、②「ローカルの強み」、③「高度な技能」、④「摺りあわせ力」、⑤「個としての最適解」、の5つでした。

この風向きの変化に気づかず、あるいは気づいても帆の向きを変えることができず、ずるずると失われた20年に向かっていきました。

3.再び甦るために何をすべきか?

“失われた”時代になんとか終止符を打ちたい、とはいえ20年も出来なかったことが簡単にできるはずもありません。それでも前項の原因分析をもとに、製造業が夢のある未来を求めてとるべき大きな方向として以下の3つを掲げたいと思います。

(1) 複雑化(機械・電気電子・制御・ソフトウエアの融合化)に適応した製品の開発とそれを支えるシステム(開発ツール)の構築

(2) 現場の物造り力に支えられた製品から企画力と設計力で圧倒できる製品開発へのシフト

(3) あらゆる分野で起きている「5つの向かい風」をそれぞれの分野で乗り超え、スピードを高めるイノベーションの創造

これらについて以下に補足します。

3.1 複雑化(機械・電気電子・制御・ソフトウエアの融合化)に適応した製品開発とシステム[3]

車は電子制御化が進み、組み込みソフトの規模は3000万行以上と言われています。より高い性能を発揮するために、機械・電気電子・制御・ソフトウエアの4つの異なる技術を総動員します。しかしそれぞれの技術基盤が異なるため最適解を求めるのが大変困難になります。今後優れた製品を提供するためには最適解にできるだけ容易に到達できる理論とそのシステム(開発ツール)が重要になります。欧米ではCPS(Cyber Physical Systems)といわれる新たな領域を定義し、膨大な研究・開発投資を行っています。日本もこの分野の研究・開発の充実が強く望まれます。

3.2 企画力と設計力で圧倒できる製品の開発

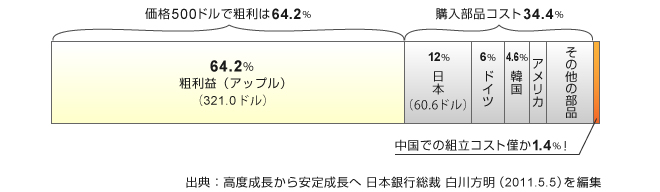

グローバルに500ドル程度で売られているiPhoneはその革新的かつ卓越した商品力でマーケットを一変させました。そのiPhoneのコスト構成を見ると、部品購入コストが日本からの12%などあわせて約34%、中国での組み立てコストは僅か1%強にも拘わらず、アップル社の粗利が実に64%となっています。(図1)

乾いた雑巾を絞るといわれるほどに効率化を極めた部分をさらに効率化しようにも限界があります。アップル社がこれほどの利益が得られたのは、世にないものを提供したことによる圧倒的な付加価値(企画力と設計力)が生んだものです。私たちもアップルの真似ではない別次元からの独創的な企画力・設計力を発揮できなければなりません。物造り依存型ではない、創り(企画)、作り(設計*)、そして造る(製造)の全てにおいて強い製品の開発が望まれます。とりわけ今後は企画力と設計力が重要となっています。

(*注) 「作る」を「設計する」という意味にあてるのはかなり無理がありますが、設計の代表的行為が作図であることや、抽象的・無形なものにも「作る」が用いられるとありますので、語呂合わせを優先し使わせてもらいました。

3.3 「5つの向かい風」を超えて

(1) 思想として : オープンだけでは西欧に勝てません。多様化のニーズにも応えた、1次元高いオープンの実現が必要です。世界の多様な要求に応えられる独自のオープンで競争優位を築きます。

(2) 場として : グローバルに適応しつつローカルな要求にも応えます。日本の得意とする個々のニーズにきめ細かく応えた新しい“グローカル“な物づくりを目指します。

(3) 実践として : IT化、モジュール化、システム化の徹底追及が必須です。その上で、ITのなかに高度な技能を、モジュールのなかに摺り合せの成果を、システムの中に個の最適解を潜り込ませることでオープンなインターフェースを保ちつつグローバル競争下での差別化を実現します。(図2)

4.実践へのチャレンジ

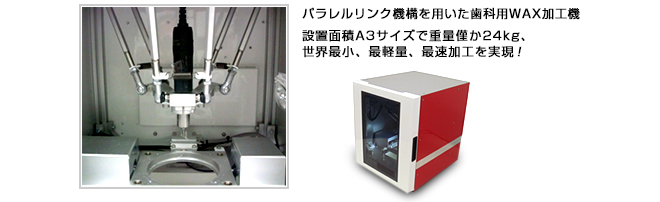

今まで述べてきた“失われた”原因や、今後取るべき方向について、前項で述べた3つが本当に正しいのか、実践の中で確かめてみたいとの思いもあり、弊社で20年近く前から取り組んでいる歯科用CAD/CAMシステム(図3)の開発にあてはめ、実践を通して検証してみました。

一つ目の複雑化への対応については、今回開発したワックス専用加工機(WAXY)はまさに、 典型的な機械・電気電子・制御・ソフトウエアの融合製品です。この開発の中で、要求機能や性能を満たすために、機械・電気電子・制御・ソフトウエアの4つの要素間でどのような役割分担をすれば世界一軽く、小さく、高速な加工機が出来るかを追求しました。分担の考え方でコストや難易度が大きく変わります。今回は経験や試行錯誤に頼る部分が多々ありましたが、的確に最適解に到達するための、新たな理論およびシステム(開発ツール)の重要性が確認できました。

二つ目の「企画力と設計力で圧倒する製品」については、世にないものを創り(企画)、作れて(設計)いるかを振り返ってみました。

採用したパラレルリンク機構は精度が出ないゆえ切削加工用には向かないと考えられていましたが、結果的にはシンプルな構造で高い精度を実現できました。またCAD/CAMは高価なので、保険対象の補綴物には使えないという常識に、開発チームが一丸となって挑戦した結果、廉価な製品を実現しています。もちろんまだ十分ではありませんが、こういった企画・設計段階で圧倒的な優位性を確保することの重要性を再認識できました。

三つ目は、5つの向かい風を超えられているか、です。詳細は省きますが、チームはそれなりに心がけて開発を進めてきたため、図2の日本型オープンがある程度は達成できていると思います。しかし理想からはまだまだ遠く、更に強まる逆風にどのように向かうか、5つの箱の個々の中身についてしっかり考え強化していくことが大変重要です。

5.おわりに

実践へのチャレンジの例としてご紹介した、医療分野はご承知のような、薬事法や医療保険をはじめとした様々な規制や保護に守られてきました。医療はグローバル化時代にあって日本の新たな産業分野としての期待が大きいのですが、現状は農業と同様に様々な規制や参入障壁により適切な競争原理が働かず、結果として集約化・企業化が大きく遅れています[4]。

医療業界は自ら変わるか、あるいは外圧で已むをえず変わるのか、今その選択を厳しく問われています。歯科医療や歯科技工の世界が外圧ではなく自らの力で変わってほしい、そして技工士さんが仕事に誇りを持ち幸せになってほしい、そのために私たちが歯科用CAD/CAM製品の開発と販売を通してそのお手伝いをしていけたらこの上ない幸せと思っています。

【参照】

[1] 「学際」2002年5月号,お手本のない時代(P30~38)より(絶版)

[2] DIPROニュース(2010年8月号・9月号・10月号), 5つの向かい風を超えて

[3] JST産学イノベーション加速事業公募への提案(2010年8月), 安全安心な機械・電気電子・制御・ソフトウエア融合人工物の製造パラダイムの開発

[4] DIPROニュース(2012年3月号), 集約化・企業化で若者が夢を持てる新たな産業に

(最高技術顧問 間瀬 俊明)

PICK UP