DIPROニュース

COLMINA デジタル生産準備VPSお客様事例

株式会社SUBARU モノづくり本部

生産技術統括部 様

開発・生産準備における業務効率化のためのプロセス変革

はじめに

て講演動画をご覧いただけます。以下よりぜひご登録ください。

株式会社SUBARU様の自動車生産技術部では、量的成長を背景に定着してしまった経験とカンに頼った定性的な仕事の進め方から、データに基づいた定量的な仕事の進め方へと、大幅な業務プロセス改革に取り組まれました。

本稿では、解決手段の一つとして生産工程の情報管理(BOP*1構築)を行い、VPS DMUおよびMFGとVPS GP4を活用した具体的な取り組みと活用事例をご紹介します。

- ※

- 本事例の内容は、第40回VPS事例セミナーでのご講演内容をもとに作成しています。

(画像の一部にモザイク処理をかけています)

前方左:生産技術統括部 企画領域長 太田様 / 前方右:生産技術統括部 主査(デジタル戦略)中村様

お客様の事業内容

| 会社名(英文社名) |

株式会社SUBARU(SUBARU CORPORATION) |

|---|---|

| 本社所在地 |

東京都渋谷区恵比寿1-20-8エビススバルビル |

| 設立 |

1953年(昭和28年)7月15日 |

| 代表者 |

代表取締役社長 大崎 篤 |

| 従業員数 |

17,228人(連結会社 合計37,521人) |

| 資本金 |

153,795百万円 |

| 売上高 |

37,745億円 |

| 事業内容 |

自動車ならびにその部品の製造、修理および販売 |

|

|

(2023年3月31日現在)

取り組み範囲とBOPの狙い

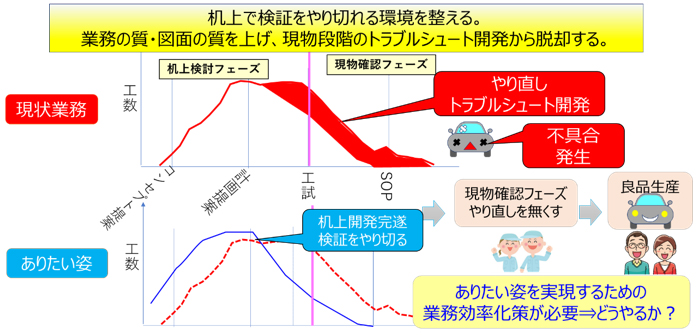

現状の課題は現物段階における開発のやり直しでした。あるべき姿は、机上段階から各部一丸となって検討をやりきり、現物段階へ進むことです。しかし、上流情報を待つという仕事の進め方や出図以降から始まる検討業務により、絶対的に検討時間が不足しているのが現状です。そのため十分な机上検討をやりきることができず、現物段階に進んだ後に検討不足による見落としや不具合が見つかり、開発のやり直しが生じています。

また、混流生産やピッチタイム変動によって工程変化が流動的に発生することもあり、最新の工程情報をキャッチする仕組みが無く、開発や改善に活かせないといった課題もあります。こういったことから、あるべき姿と最新の工程情報を共有することにより、部門を越えた開発プロセスの改革が必要と考えました。

以下の図はBOPの取り組みの狙いを記載したものです。上段グラフ内の赤く塗りつぶされている部分は机上検証がやり切れず、現物段階で設計変更や工程変更などやり直しを行っている時間を示しています。お客様によりよい品質の商品を早くお届けするために、下段グラフの青い折れ線のように机上段階に検討工数をフロントローディングし、現物段階でのやり直しをなくすことを目指されています。

これまでは解決手段がなく、実現できずにいましたが、VPS STD / VPS GP4を活用して業務プロセスの変革をされました。

※クリックすると拡大します

BOP構築活動概要

BOP構築活動では、まずは生産技術業務の現状分析から始められました。DIPROのメンバーも参画させていただき、BOP構築とは意識せず、工数が多くかかっている箇所、ミスが出ている箇所、困りごとなどを、各生産技術部門にインタビューを行いました。出てきた問題点を分類して親和図を作成し、それらを影響の大きさにより重要度を付け、優先順位を決定しました。問題点を分類すると、どの部門も「情報収集や帳票作成」と「検討内容の質」に問題があることが分かりました。

インタビューから明らかになったことを整理し…

事例記事全文は、以下の会員制情報サイトでご覧いただけます。ぜひ、ご覧ください。

※ 会員制情報サイト「DIPRO Product & Solution Gallery」は会員登録が必要となっています。お手数ですが、以下から会員登録をまずお願いします

DIPRO Product & Solution Gallery 会員仮登録

お問い合わせ先

デジタルプロセス株式会社 VPSインフォメーションセンター 前田、吉田、内藤

PICK UP