DIPROニュース

生産現場情報のデジタル化支援

「AIによる音検知の検証」取り組みのご紹介

はじめに

製造業は数々の製品を生み出す中で様々な課題を抱えています。自動車業界を例に挙げると、電動車(EV)化への加速やGIGAキャストのように、ものづくりの価値観、必要とされる技術が大きく変わる一方で、生産性と品質の向上、コスト削減、そしてこれらを担う人材確保などが日常の課題となっています。

こうした課題の解決に向け、当社はデジタルを活用した新たなアプローチや技術の導入に挑戦し、ソリューションを進化させて、お客様とともに取り組んでおります。

DIPROの生技DX「モノづくりのデジタル化支援」

生産準備・量産フェーズにおけるデジタル化は段階的に進んでいます。設計業務の3D化から、工程情報もデジタル化されると、机上での計画・検討が可能となり、短期間で最適な生産計画・工程設計や設備・型・治具の製作ができるようになります。

設計・生技・製造部門それぞれが、開発意図や製造条件などの必要情報を共有すると、開発仕様に忠実なモノづくりや品質の作り込みをするだけでなく、生産開始後の不具合現象や要因を源流に戻すことで、次期製品の品質向上やコスト低減に活かすことができます。

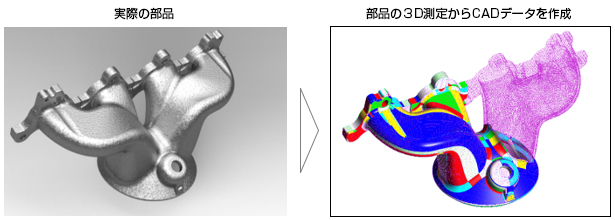

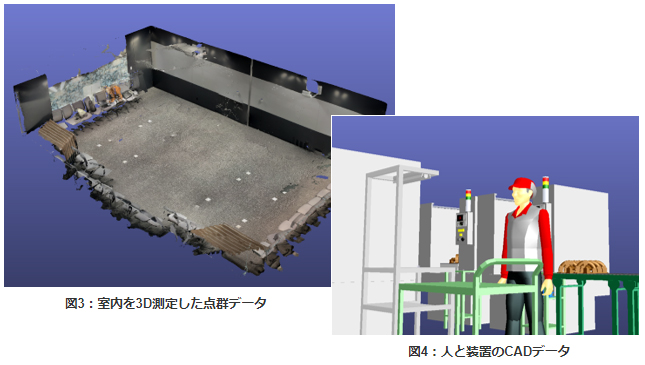

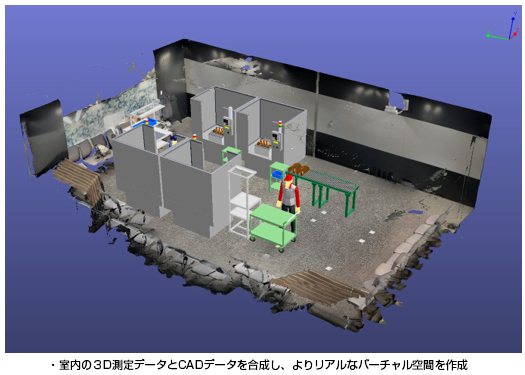

当社はCAD/CAM/CAEのみならず、COLMINAデジタル生産準備VPS、GP4、Xphere、Plant Simulationなどのパッケージソフトや、現実世界をデジタル化するためのリバースエンジニアリングサービスを提供し、デジタルデータを用いたバーチャル空間上でのリアルな再現・検討を支援しています。

また、モノづくりの情報(「どこで」、「何を」、「どのように」、「何を使って」、「どんな作業をするか」)を統合管理するためのBOP(Bill of Process)の構築を支援し、生産準備・量産フェーズにおけるデジタルデータ活用をトータルでサポートしています。

このように、生産準備・量産フェーズのデジタル化が進歩する中、実際の製造現場では想定通りに計画が進まず、生産の遅れや不具合流出などの問題が生じることがあります。

この予期せぬ事態を回避するには、データの信頼性と精度、現場の実態を正確に把握し、デジタルデータに反映することが重要です。しかしながら、モノづくり情報としてデータ化できないものがあり、IoTなどの技術を利用した新しい仕組みづくりが必要です。

当社では モノづくりのデジタル化を更に促進させる取り組みの1つとして、IoTを活用した「AIによる音検知の検証」(※1)に挑戦しています。この活動は、株式会社かんでんエンジニアリング(※2)の音に関する専門知識と技術協力のもと、製造現場の様々な音をAI技術により識別する仕組みの構築です。具体的には、機械の異常音や作業中の不審な音、人の聴覚・触覚といった感覚的なものをデータとして定量的に捉えることを目指しています。

本号では、実際の製造現場で行った「AIによる音検知の検証」についてご紹介します。

AIによる音検知の検証

AI活用の背景

製造業の品質確保における課題は多岐にわたり、とりわけ自動車の設備保全や製品検査において、以下のような要望や問題点があげられます。

- ・ プレス工程

- 工場内の騒音が妨げとなり、スクラップの詰まりや亀裂発生時の瞬間的な異常音が人の耳では聴き取れず、問題の早期発見が難しい。

- ・ 車体工程 スポット溶接

- 溶接の異常時に音が変化するはずだが、それを検知できない。

- ・ 組立工程 ハーネスコネクタ篏合

- 作業者が感覚的にハーネスの篏合状態を判断しており、客観的なエビデンスが不足している。

- ・ 自動車完成検査工程

- 検査の際に発生する音の発生箇所を特定できない、音が不具合かどうかの判断に熟練度が必要である。

そこで、次のような解決を目的にAIによる音検知を検証しました。

- ・

- 熟練の経験やスキル、感覚的な判断に左右されず、バラつきのない品質管理ができる。

- ・

- 作業者が判断した結果のエビデンスを確保し、問題発生時の原因追及に活用することで効率的な対策・改善ができる。

AIによる工場内音の検証

各工程で検知したい音について関係者にインタビューを実施し、音データを収集しました。第一歩として簡易検証を行い、工場内環境で発生している様々な音を本当に識別できるかを確認しました。集音したデータから正常時の音データを基に異常音との違いをAIで解析し、その結果、正常時と異常時の差異を検知できたため、異常検知が可能であると判断しました。

※クリックすると拡大します

簡易検証の結果を受け、特に現場からの要望が多かった車両組立の「コネクタ半篏合」を対象に、AIによる音検知の検証を進めました。

コネクタ篏合音のAIによる検知

自動車のEV化に伴い、ハーネスコネクタの使用頻度が高まる中、組み立て工程における半篏合の流出を止めることができません。現行の検査方法も、感覚的な引っ張りチェックに頼っており、人員を増やすなどの対策を講じても解決が難しい状況です。このため、篏合作業の工程において、正しく篏合した際の篏合音をAIが検知し、作業者に知らせることで、半篏合の不具合を未然に防ぐ仕組みの構築を検証しました。

検証内容とシステム構成

現場の作業音を取得するために、検証用デバイスのマイクを作業者に装着します。取得したデータから嵌合音を抽出し、嵌合音を検知するAIモデルを構築します。

次に、AIモデルによる判定値をしきい値で分け、検知・未検知・誤検知に分類して篏合したかどうかを判定します。更には、篏合音と篏合音以外の音をAIモデルに学習させ、この作業を繰り返すことで検知率の向上を目指しました。

結果と課題

AIによる音の最終的な検知率は80%弱となりました。残り20%の内、12%は収音装置と解析PCをつなぐ通信の途切れによるものであり、その影響を除くと98%の高い検知率を達成しています。通信障害については、今後の実証実験などにおいて検証を繰り返すことで解決できると考えています。

現段階におけるコネクタ半篏合の音を利用した検知は、主に人の作業をサポートし、2重チェックによって不具合流出の防止を目指すものです。定量的な判断とその結果の記録が可能となるため、エビデンスを確保でき、これまでの品質確保を補完する手段として有効であると考えます。さらに、圧造プレス機の異常や車両テスタのエア漏れ、組立塗装ファンなどの異常音の検知に加えて、音の発生時間や回数により溶接打点漏れやボルト締めつけの不具合検知など、その潜在的な用途は多岐にわたります。

一方で、AI学習の適切なデータの選定と収集、デバイス装置や工場内の制約など課題もあり、今後も検証と実践を繰り返して改善を行っていくことが重要です。

最後に

私たちの活動の基盤は、常にお客様のものづくりの現場にあります。

「AIによる音検知の検証」は、検知が難しい瞬間的な音であり、より高度な技術の開発が求められます。AIが検知しやすい音を発するコネクタを開発し、デジタルデータやIoTのような技術を効果的に活用できるような発想転換も必要かもしれません。

また、いくら技術が進歩したとしても、それを活かすためにはモノづくりの知見や経験が不可欠であり、モノづくり情報としてデータ化し伝承していく仕組みづくりも大きな課題です。

人・現場をデジタルで繋ぎ、未来の製造業をどのように形作っていくか、お客様の思いやニーズに共感しながら、直面する課題に対して一緒にチャレンジするパートナーであり続けたいと考えております。

この度ご紹介した、「AIによる音検知」にご興味をお持ちいただけましたら、どうぞお気軽にご連絡ください。お待ちしております。

- (※1)

- 「AIによる音検知」に関するお問い合わせは以下よりお願いいたします。

- (※2)

- (株)かんでんエンジニアリング:総合エンジニアリング企業としてディープラーニング技術を活用した音を高精度に判定するリアルタイム音監視システム 「eSpace S-Kaleid」を提供している。

お問い合わせ先

PICK UP