DIPROニュース

COLMINA デジタル生産準備VPSお客様事例

三菱電機エンジニアリング株式会社

機電ソリューション技術部 機械システム開発課 様

VPS導入による3Dデータを活用したエスカレーター開発プロセスの変革

はじめに

て講演動画をご覧いただきます。以下よりぜひご登録ください。

実機試作による評価の繰り返しにより、開発期間の長期化や開発費の増大が問題となっていたエスカレーター開発。その課題に対して、三菱電機エンジニアリング様(以下、MEE様)はデジタル生産準備ツールVPSを最も重要なキーツールと位置づけて、開発プロセスの変革や課題解決を図られました。

その具体的な取り組みと活用事例をご紹介します。

本事例は、第38回VPS事例セミナーでのご講演内容をもとに作成しています。

(画像の一部にモザイク処理をしております)

お客様の事業内容

| 会社名(英文社名) |

三菱電機エンジニアリング株式会社 |

|---|---|

| 本社所在地 |

東京都千代田区九段北1-13-5 ヒューリック九段ビル |

| 設立 |

1962年2月1日 |

| 代表者 |

永友 秀明 |

| 従業員数 |

5,637人(2022年4月1日現在) |

| 資本金 |

10億円(三菱電機(株)100%出資) |

| 売上高 |

1,076億円(2021年度) |

| 事業内容 |

宇宙関連機器、電子応用機器、情報通信機器、交通機器、産業用機器、家庭用電器などの各種電気・電子機器の開発・設計およびその関連技術、システム技術 |

(2022年4月末現在)

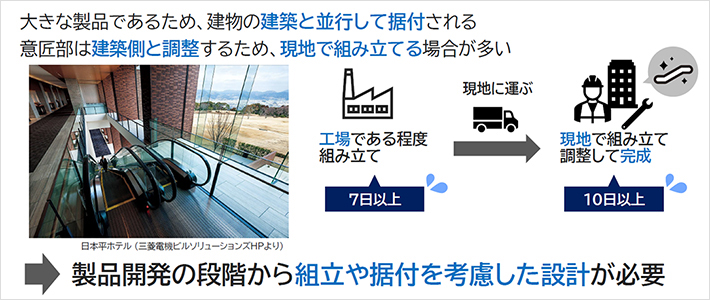

三菱エスカレーターについて

エスカレーターの新設は、建築側と一体となって調整する必要があるため、工場である程度組み立てた製品を現地に運び、現地で組み立てるという工程になります。よって、製品開発の段階から組立や据付を考慮した設計が望まれます。また、定期メンテナンスの現場作業は、利用者への影響を最小限に抑えるために夜間作業などで対応されていますが、日中も作業が必要になる場合があるため、特に作業スピードが求められています。これらの製品特徴がある中で、エスカレーター開発における組立性、据付性の検証は実際に1台のエスカレーターを試作して行い、製品内部の配線に関してもこのタイミングで配線ルートと長さを決定されていました。しかし、このような方法では、組立性や整合性の問題がしばしば発覚し、問題が見つかると再試作や再検証を繰り返すことになるため開発期間の長期化や開発費の増大につながってしまいます。

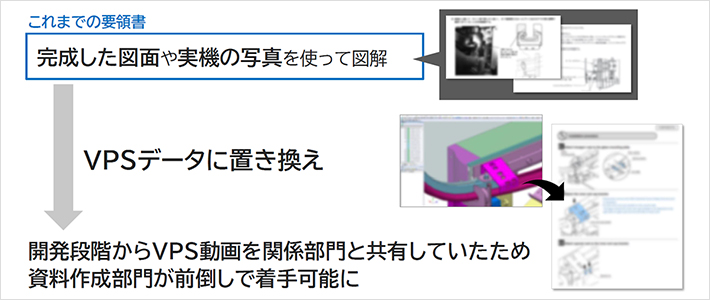

また、エスカレーターの組立は手作業が多いため現場作業者への教育が必要不可欠です。しかし、試作時の写真や最終的な製品図面を元に教育用の資料を作成するため、製品設計が終わってから着手することになり、初回の生産に間に合わないというリスクも高かったとお話くださいました。

開発部門におけるVPS活用

エスカレーター新機種開発において、前章の課題解決に向けて実施された「開発部門におけるVPS活用」の取り組みを3つご紹介します。

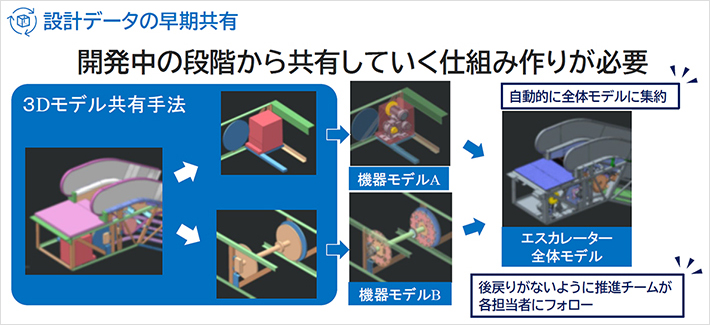

設計データの早期共有

設計開発では関係者が理解できるように2次元の検討図を作り込む必要があり、それを完全に理解するのにも時間がかかるため、状況の把握や問題の対応に遅れが出ていたそうです。その課題解決の手段として、MEE様は開発中の段階から誰でも理解しやすい3Dデータを関係部門と共有することを目指されました。

3D CADデータの容量が大きいことなどにより3D CAD上で扱いづらいことから、毎日VPSデータに自動変換して軽量化したうえで開発部門や関係する後工程部門の担当者に共有する運用とされました。これによって設計担当者では気づきにくい、現場作業や品質保証の面からの指摘も抽出するように設計開発を進められました。

組立手順の動画化

組立手順検証は実際に組立を行いながら確認されていましたが、部品の手配には1カ月以上、量産体制が整っていない状況での製作にも日数がかかっていました。さらに試作検証によって抽出した課題に設計変更で対応し、実機で再確認するにはまた日数がかかります。これらの問題に対し、VPS MFGを用いて構造検討の段階で組立動画を作成し、工程情報を早く関係部門に共有できるように進められました。設計変更があった場合もVPSの設計変更機能を活用することで負荷を最小限にできると考えられました。その結果、工場での組立作業から現場での据付作業までの、全15日以上の作業工程を全てVPS上で表現でき、困難かつ危険な作業、検証によって得られた課題も動画中に表示することで、関係者が課題を容易に把握可能な環境を構築されました。また、VPSの工程機能により各工程を区切り、明確化したうえで動画のチャプターとして活用することで、特定の工程の動画にスムーズにアクセスできるような工夫をされています。そうすることで課題を早期に抽出でき、試作前に構造変更や組立方法の変更などの対策を打つことに成功されました。

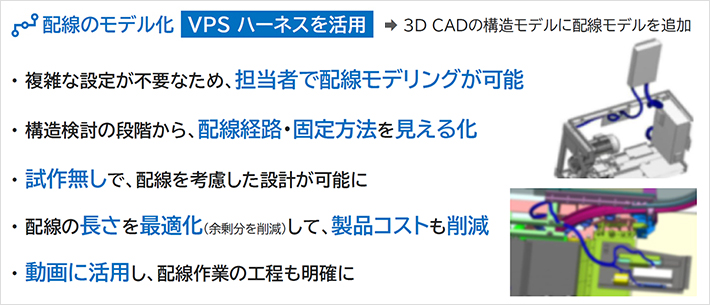

配線のモデル化

配線設計は2次元図面での詳細な検討が困難であり、実機を用いて配線経路を検討し、これを元に配線の長さを算出されていました。その中で最適な配線経路確保のために構造変更が必要になる場合もあったようです。しかし、構造変更には強度計算や試作のやり直しが必要になることから最適な配線設計を採用できないという問題がでてきます。そこで、VPSハーネスを活用してエスカレーターの構造モデルへ配線モデルを追加することで、構造が確定する前に配線経路や配線形状を明確にし、試作無しで配線経路や固定方法を考慮した構造に設計変更をすることができました。これによって、配線の長さも最適化することができ、製品コストの削減にもつなげられました。この配線モデルは動画にも活用し、どの工程でどこまでの配線作業を実施するのかということも明確になったことで作業精度の向上も実現されています。

後工程部門におけるVPSデータの2次利用

前章で紹介した開発部門で実施した取り組みによって生まれたVPSデータを2次利用することで、作業要領書・教育資料の作成前倒しや3Dデータ活用の有効性向上も実現されました。開発中の段階から資料を作成でき、設計変更が発生してもVPSの動画も更新されるため、作業に関わる部分の画像を差し替えるだけで対応が完了し、従来は2D図面の挿絵で表現していた箇所も3Dデータに置き換えることで、より分かりやすい表現を実現されています。さらに、VPSの動画データを専門のドキュメント作成部門や翻訳部門に共有し、据付担当者以外のメンバーで資料作成から翻訳までを進める取り組みや、動画に英語のナレーションや注記を追加して海外作業者向けの教育コンテンツとして活用するという新たな取り組みも実施されました。

未来に向けた取り組み

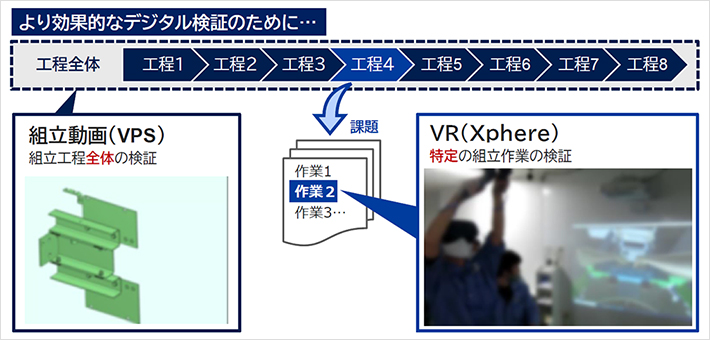

現在は、より規模の大きいエレベーター事業への適用に向けて活動を進められています。エレベーターは、エスカレーターに比べて、建築側に直接取り付ける機器が多いため、据付現場での作業性がより重要となります。実際の製品の中に入って組み立てる作業がほとんどであるため、製品構造が作業性に直接影響することになります。そこで、より詳細な作業性を試作前に検証するために製造業向けVRツールであるXphereの活用も進められています。VRによる検証は、エレベーターの据付や保守の検証に非常に有効であり、

VR空間で作業を再現することで作業姿勢や作業箇所の視認性、危険源の把握などに活用できます。さらにVPS MFGにて組立工程全体を明確化し、共有することで懸念事項のある作業を抽出でき、その作業項目に対してXphereによる検証を実施する、このようにDIPROの製品群を活用することで、試作前に確認できる検証領域は大きく広がっています。

お問い合わせ先

PICK UP