DIPROニュース

DIPRO VridgeRによる高速干渉チェック + 重複チェック排除で実機における干渉不具合ゼロを目指す

航空機ジェットエンジン開発における課題

DIPRO VridgeR(以下、VridgeR)は、フルアセンブリDMDR(Digital MockUp Design Review)を最高性能かつ高機能に実現するビューワとして、さまざまなアセンブリメーカ様で設計品質向上の実現のためご活用いただいております。今回は航空機用ジェットエンジンの開発におけるVridgeRの活用事例をご紹介いたします。

株式会社本田技術研究所 航空機エンジンR&Dセンター(以下、本田技術研究所)様は、“未来のHondaの飛躍”を目指し、世界一の航空機エンジンを創出することを目的として、2004年7月に設立されました。

本田技術研究所様は、1986年から和光基礎技術研究センター様で開発がすすめられていた航空機用小型ガスタービンエンジン「HF118」の研究をベースに、さらなる軽量・低燃費・低エミッションを狙った小型ターボファンエンジンの開発をすすめ、さらに2004年10月に世界最大のジェットエンジンメーカーであるジェネラルエレクトリック社との合弁会社GE Hondaを設立し、ビジネスジェット機用の量産エンジンとして「HF120」の開発を進めてきました。

「HF120」はエンジン内部の空気流れを最適化する自社の空力設計技術を適用し、燃費性能・耐久性・低騒音・低エミッション性にも優れた信頼性の高いエンジンを実現し、2013年12月にFAA(米国連邦航空局)の型式認定を取得しています。

本田技術研究所航空機エンジンR&Dセンター様は、GE Honda共創の中で担当する領域を一貫して開発され、小型ジェットエンジン業界で世界一を目指されています。

株式会社本田技術研究所 航空機エンジンR&Dセンター

| 本社 | : | 埼玉県和光市中央1-4-1 |

|---|---|---|

| 創立 | : | 1960年7月1日 |

| 資本金 | : | 74億円 |

| 事業内容 | : | 本田技研工業株式会社の研究開発部門 |

| URL | : | http://www.honda.co.jp/RandD/ |

左:管理室 田中様

ジェットエンジンの設計においては、プレリミナリー(設計が固まっていない段階)からCATIAにて3Dモデルを作成、エンジンのコンフィギュレーションを固めるまで何度かデザインレビューを重ね、コンセプトエンジンを作り上げます。このコンセプトエンジンで多くの地上試験や試験飛行、さまざまな各種認定試験を行わなくてはなりません。その際には計測機を組み込んだ部品などのさまざまな組み換えを考慮しながら試験を行ないます。試験を行なうエンジンは全て号機管理、および毎組立次数管理するため、わずかに変更されたエンジンが量産フェーズまでに約250通りの組み合わせとなり、パラレルに製作が進められます。このように多くの製品を一度に扱う製造現場では、実機の組み立て時に発覚する干渉問題で、多大な手戻り、部品改修費用などの問題に悩まされていました。

そこで本田技術研究所様では設計のフロントローディングをすすめるべく、“デジタル試作段階での静的干渉問題の解消”に取り組みました。

VridgeRの導入前は、専任の担当者がCAD(CATIA V5)にて総当たりの干渉チェックを行ない、結果を確認し設計者へフィードバックしていました。

デジタルモックアップの取り組みに於いて、フルアセンブリの総当たり干渉チェックがCADでは時間がかかりすぎてタイムリーに対応できない、といった課題をしばしば耳にすることがありますが、本田技術研究所様の場合、CATIAの干渉チェックレスポンスが一番の問題だったわけではありませんでした。

問題は、フルアセンブリで総当たり干渉チェックができても、約2000件ほど検出される干渉結果(ここには多くの問題のない接触なども含まれます)を全て確認し判断をする必要があり、設計者へのフィードバックが間に合わないことでした。そのため、代表的ないくつかの号機のみ実施していたというのが実状でした。

さらに問題だったのは、号機違いで使用される部品の90%以上が共通なため、干渉チェックの結果も共通となり、結果のチェックも重複して行わなくてはならないことでした。

そこで、その重複チェックを解消し、修正すべき問題箇所のみを迅速に設計者にフィードバックするために、CAD以外のツールにも目を向けられた管理室・田中様が、VridgeRの「干渉チェックの前回結果取り込み」「部品差し替え」といった、設計変更対応の効率化につながる機能群に注目していただいたことがVridgeRとの出会いとなりました。

VridgeRによる干渉チェック自動化と重複チェック回避で設計品質の向上を実現

VridgeRの干渉チェック機能には、前回の干渉結果判断を取り込み、今回の結果とさまざまな条件(部品名称や部品境界BOX値、干渉線数・・・など)を比較し、前回の干渉結果と一致した場合、前回の判断(OK/NG、コメント、担当者名など)を今回の該当箇所へ反映する機能があります。

本田技術研究所様のように、号機間での仕様差異の少ないケースにはまさにぴったりな機能でした。

この機能をうまく活用して、全組合せの干渉チェックを行ない、設計者が問題箇所を修正したうえで出図できるよう、本田技術研究所様の実際の運用に合わせたカスタマイズを行ないました。

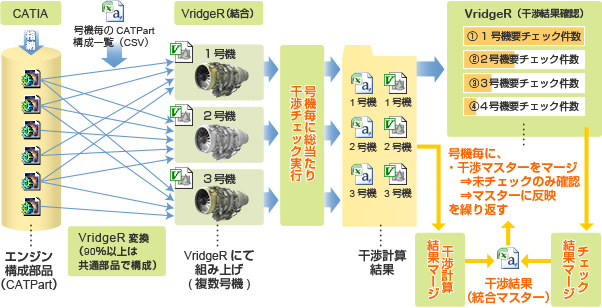

最初に1号機で総当たり干渉チェックを行い、OK/NG判断等を記入した結果リストを「統合マスター」としてあらかじめ出力します。

次に、2号機の干渉チェック結果へ統合マスターをマージします。このとき、1号機でチェック済の結果が反映されるため、残りの未チェック分のみをチェックし、その結果を統合マスターに反映します。

これらの作業を全ての号機で行うことにより、新規発生した干渉不具合以外には前回の判断が反映された最新のリストができ、設計者は最新の未解決干渉問題のみ、無駄なく確認することができます。

また、早期に問題発見が出来ることで出図をいったん止めるなど迅速な対処もできるようになりました。

本システムの導入効果を伺ったところ、「ピーク時には約250通りの組合せをフル稼働でまわして干渉チェックを行ない、本システム稼働後には実機の干渉不具合はほぼゼロになりました。」(永田様)

さらに田中様へ「VridgeRを導入していただいた決め手」をお伺いしたところ、「初めてデモを見せていただいた時にこちらのやりたいことを聞いて、次に実際に動くちょっとしたプロトを作って持ってきていただいたことですね。実現イメージが具体的に持てて、これでやろう!という気持ちが強くなりました」とのコメントをいただきました。

もちろん、必ずしも今回のようなご提案方法ができるわけではありませんが、VridgeR本体から受託開発まで、製品に関わる全てを自社で行なっている私どもだからこそできる提案スタイルを受け止めていただきうれしく思います。

今年4月下旬より「HF120」エンジンを搭載したHondaJetのデモンストレーション飛行や地上展示が世界各地で実施され、今後顧客への機体納入も始められます。さらに、HondaJet以外の機体へも積極的にエンジンを提供される予定です。機体に合わせたバリエーション検討業務でVridgeRの活用が本田技術研究所様のさらなる発展の一助になるよう尽力してまいります。

PICK UP