DIPROニュース

”ものづくり”における原価管理業務のデジタル化

(最終回)

はじめに

前号では、原価企画活動や原価低減活動に対して、デジタル化技術の具体例としてPDCAサイクルのPlan(現状調査と目標原価設定)とDo(目標原価達成活動)について紹介しました。

最終回となる今号は、原価企画活動PDCAの残りのフェーズであるC(チェック)、A(アクション)に対してデジタル化技術をどのように活用していくかの具体例を紹介します。

原価企画活動のデジタル化

Check:目標原価達成状況の確認

原価企画活動チームの中で目標原価を設定/合意し、その目標に向かって達成活動を行った後は、その達成状況の確認が必要となりますが、それにはいくつかの方法があります。購入部品に関しては、主に以下の2つの方法があります。

- 1)

- 最新の設計情報を基に、調達先であるサプライヤーから原価見積り(絶対値)を取得する

- 2)

- 前回の原価見積り時点からの変更による原価変動分(差額)を自社で見積り、前回見積り値に加減する

上記1)のサプライヤーからの原価見積り取得を行う場合は、発注元と調達先(サプライヤー)の担当者に多大な工数が発生してしまいます。最新の設計変更情報がサプライヤーに正確に伝わっていることが必要ですし、サプライヤー社内の複数部署間での原価見積り業務調整も必要となります。また、開発期間中、同一部品に対して何度も設計変更が発生する場合もありますので、その都度、サプライヤーがこの原価見積り業務を行うことは非常に難しく、効率的な業務プロセスとはいえません。そうした理由から、サプライヤーからの原価見積り取得は、開発期間全体を通じて、限られた回数しか行われないのが通常です。その結果、上記2)の自社内での原価変動額見積りを行う必要性が高まりますので、今号ではその内容について紹介します。

設計変更による原価変動を見積もる

まず、前回の原価見積り時点以降、現時点までに発生した設計変更内容を正確に把握することが必要となりますが、そのやり方としては以下が考えられます。

- ①

- 図面から読み取る

- ②

- CAD情報から読み取る

- ③

- 自動的にViewer上に差異内容を表示する

業務工数的には③のViewerによる設計変更情報自動抽出というやり方が最も短時間で必要な情報を取得することができます。これはViewerというデジタルツールを部品原価管理業務にうまく使っている好例だと思います。

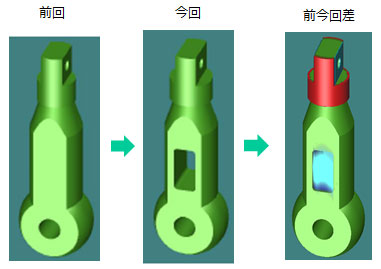

弊社製品であるSpace Vertexを用いれば、その設計変更内容(前今回比較)をViewer情報として、短時間で効率的に取得することが可能です。(図6)

図6は前回の原価見積り時点以降、今回の原価見積り時点までの間に発生した設計変更部分を色分けして表示している例です。この場合、赤色部分は前回からの変更有り、水色部分は前回から新規追加箇所有り、として色分けしていますので、赤色部分は、前回の原価見積り時からの製造加工工程の変更分についての原価を見積り、水色部分は、今回新たに追加される製造加工工程の原価を見積ることが必要であることが容易に理解できます。

赤色部分、水色部分の設計変更内容詳細をSpace Vertexで計測し、その情報を基に原価変動額を手動で見積る、あるいは、原価変動自動見積りツール※1が設定されている場合は、そのツールを用いて計算すれば、前回から今回にかけての原価変動がいくらなのかが分かりますので、その原価変動情報を用いて現時点での目標原価達成状況を把握することが可能となります。

また、購買担当者はこの原価変動見積り情報をサプライヤーと共有し、最新価格の確認を行うことも可能となります。

- ※1

- 原価変動自動見積りツール:CADなどから取得できる設計技術情報と従来からの原価見積り用コストテーブルをシステム連携し、原価変動見積りを自動的に行うツール

原価自動見積りツール

ここで、原価自動見積りツールについて、言及します。

6月号の『はじめに』で述べたように、『原価管理業務領域のデジタル化の主な実施例としては、CADデータを用いた部品原価見積りの自動化をあげることができます』が、それを実際に使う場合、お客様からいくつかの難しさが指摘されています。そのひとつは、市販ツールの対象領域が広範囲すぎることです。例えば、以下の2点がその例です。

- 対象工法が多すぎる:鋼板プレス専門メーカーには電子部品プリント基板用の原価見積りツールは不要だが、市販のパッケージソフトにはそれが含まれている

- 対象地域が多すぎる:日本とアジアにのみ生産拠点をもつお客様にとっては、欧州や中南米の労務費や加工費の情報は不要だが、市販のパッケージソフトにはそれらが含まれている

これらは、パッケージソフト故の難しさであると言えます。

パッケージソフトは不特定多数のお客様のニーズに対応するように作られていますので、どうしてもカバーすべき対象領域が拡大する方向にあり、それが特定の工法や特定の地域でのみビジネスを行っているお客様にとっては、そのニーズにうまくマッチしない場合があるようです。

改善案として考えられるのは、市販のパッケージソフトをお客様のニーズに合わせて、工法毎や地域毎に細分化することですが、それではカスタマイズ領域が増えてしまい、パッケージソフト本来の主旨とはマッチしません。

別の選択肢として考えられるのは、お客様のニーズ(工法、地域など)に合わせた原価自動見積りツールをお客様の製品に合わせて作ることで、その場合のメリットを説明すると下記のようになります(表1)。

自社製品に特化した原価見積りツール

|

表2:自社製品に特化した原価自動見積りツールのメリット(対市販パッケージソフト)

標準的な原価見積り計算方法(コストテーブル)をベースに、実際にその会社で必要となる対象工法、対象地域を定義し、そのうえで、工法、地域を限定した自動原価見積りツールを作ります。その結果、市販品と比べて安価な原価見積りソフトの提供が可能となりますし、その製品の実際原価計算方法に基づいた計算ロジックを採用できますので、原価見積り精度も向上するはずです。加えて、原価変動見積りに必要となる技術原単位情報をあらかじめ製品別に定義しておけば、原価見積り作業者はその必要情報のみをCADなどから入手し、ツールにインプットさえすれば、原価見積り計算結果を短時間で入手することができます。

自動原価見積りツールの導入を検討する際は、自社の製品ラインナップや生産地域を考慮したうえで、どういうタイプの自動原価見積りツールが自社にとって最適なのかを検討することが大切です。

ここまで紹介してきました内容をまとめると次のようになります。

- Plan:目標原価設定フェーズにおいては、部品表、技術原単位、原価、Viewerなどの実績情報をデータベースとして一元化管理し、現行実績原価から原価競争力のある目標値をシステムツールを用いて効果的、効率的に設定する

- Do:目標原価達成活動フェーズにおいては、データベース化された過去の原低ノウハウと類似部品検索システムを用いた効果的、効率的な原低活動を行う

- Check:目標原価達成状況確認フェーズにおいては、設計変更による前回からの変動内容をデジタルツール(Space Vertex)により把握し、その原価変動を自動原価見積りツールを用いて効率的に見積り、目標原価に対する進捗状況をタイムリーに把握する

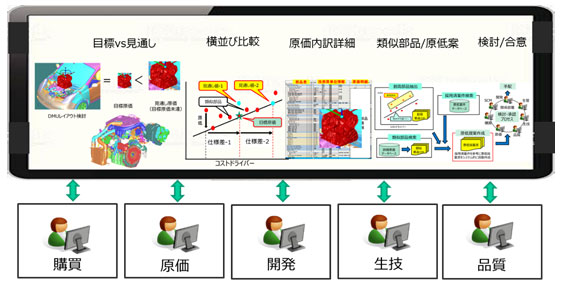

また、これらの状況を、単に数値やグラフで表現するだけでなく、6月号で紹介したように、色や形で表わし、原価状況の見える化を行うことにより、すべての関係者を含めた全社的な原価意識の向上を図ることが必要です。(図7)

Action:目標原価未達の場合の更なる原価低減活動

次に、原価企画活動PDCAの最後のフェーズであるA(アクション)についての具体例を紹介します。

デジタルコストレビュー

上記図7の場合、目標原価を達成していないこのエンジンは、その大きさが目標原価の大きさになるまで、原価低減が必要となります。

原価企画活動のPlanフェーズで設定された目標原価は、活動メンバー全員で合意した目標値ですので、そのメンバー全員に達成責任があるはずです。よって、活動チーム全員が一堂に集まり、現在の目標原価達成状況をシェアし、目標原価未達成の場合は、それぞれの部署からの視点で色々な原価低減案が提案され、検討されることが理想です。しかしながら、海外展開をされている企業においては、地理的な問題もあり、活動メンバー全員が一堂に集まる打ち合わせを頻度高く開催することは現実的には非常に難しい状況にあります。

そこで、ここまで紹介してきたような原価に関連する情報がデジタル化されていれば、それを用いて、他拠点間のデジタルコストレビューを実施することが容易になります。

このデジタルコストレビューの実施は、本稿のタイトルでもある、”ものづくり”における原価管理業務のデジタル化、において、最も実施される必要のある項目のひとつかもしれません。なぜならば、このデジタルコストレビューによって、多くの関係者がコストの見える化を実感でき、それによって各々の原価意識が向上し、更なる原価低減が実現されていくことが期待できるからです。

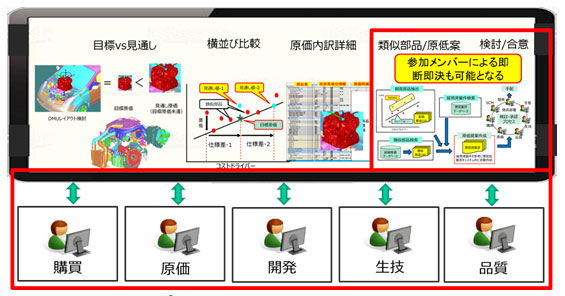

図8は、購買、原価、開発、生技、品質などの原価企画活動チーム全員が、各自が現在いる場所から画面に映し出された原価状況を共有し、目標原価達成のための論議をしている姿をイメージしています。

原価企画活動対象部品の見通し原価は類似部品に対してなぜ高いのかは、それぞれの部品の形状、技術情報、原価詳細内訳は詳細原価データベースを検索すればすぐに確認できますし、類似部品の採用済み原低案件にはどんなものがあるのかは、類似形状検索ツールと原低案件データベースを使えばすぐにその内容が分かりますので、活動チームメンバー全員での情報共有が容易に行えます。

見通し原価の詳細分析_構成部品への原価ドリルダウン

また、原価企画活動対象部品の見通し原価状況を、詳細原価データベースの情報を用いて更に構成部品のレベルにまでドリルダウンしていくことが可能となります。目標原価を達成していない構成部品について、その最新原価(見通し原価)を目標設定時に用いた原価横並び比較グラフにプロットし、原価レベルを確認します。(図9)

まず、分析対象となる構成部品の最新コストドライバー値を設計者に確認し、グラフ上にプロットします。上記の図9において、以下の2つのケースが想定されます。

- 1)

- コストドライバー値は目標原価設定時からは不変だがコストが上昇している(見通し値-1)

- 2)

- コストドライバー値が目標原価設定時から変動しコストが上昇している(見通し値-2)

上記1)のケースでは、目標原価ラインの近くにある類似部品と見通し値-1の原価詳細内訳と技術諸元を比較し、どこにその差があるのかを分析します。設計、製造、購買、品質、物流、荷姿、など色々な領域に差がでてくるはずですので、その差をなくすことが原価低減につながります。

上記2)のケースでは、コストドライバー値が変更され(仕様差-2)、それが原価アップの要因になっています。この場合は、コストドライバー値を元に戻すこと、あるいは、可能な限り、元の値に近づけることが原価低減につながりますので、設計者は目標原価設定時点からの部品仕様変更(=コストドライバー値が変更)の必要性を再考しなければなりません。

また、この仕様変更の目的が商品力向上であれば、求められている商品力そのものが妥当なレベルにあるのかどうかの確認も必要です。原価の横並び比較だけではなく、仕様(=コストドライバー)の横並び比較も重要です。(図10)

図10は各製品の市場での販売価格を横軸に、その仕様内容を縦軸にして、類似製品と横並びした例を表わしています。市場での製品販売価格が安い場合と高い場合では、おのずからその製品に求められる仕様内容は変わってくるため、それを横並び比較することも原価企画活動の中では重要となります。(本来、このような仕様内容の妥当性検証は、企画構想段階で徹底的に行われていなくてはいけませんが、今回は、それが開発段階で変更された場合について紹介しています)

その結果、この仕様変更が他の類似製品に対して奢っていると判断された場合、元の仕様に戻すことによって原価低減が可能となります。あるいは、この仕様変更が商品力向上のためにどうしても必要であると判断された場合は、目標原価決定者の承認のもとに、目標原価修正を行うというプロセスも必要となります。

これらの詳細原価分析作業や仕様内容の横並び比較は、目標原価を達成していないすべての部品に対して、及び、そのすべての構成部品に対して行う必要があります。それをすべて人手で行おうとすると膨大な工数が必要となりますが、その業務をサポートするITシステムを構築すれば効率的な分析作業が可能となり、原価企画活動メンバーは、その分析データに基づく判断作業に集中することができます。

原低案件データベースの活用

また、前号で紹介しました類似部品検索ツールと原低案件データベースを用いれば、類似部品に対して過去採用された原低案件にはどんなものがあるのか、デジタルコストレビューの場ですぐにその内容が分かります。その原低案件の中には、実験確認が不要な設計案件や、商品企画視点、購買視点、物流視点などの案件もあるはずですので、デジタルコストレビューに参加している関係者たちがその場で判断し、決定できる案件も多々あると思います。(図11)

従来、原低案発掘、提案、検討、採否判断というプロセスに数か月もかかっていた案件が、このデジタルコストレビューの場で参加メンバーによって即断即決され、全体の検討期間が大きく短縮されている、そんな理想的な姿を創り出すことも可能ではないでしょうか。

原価企画活動は、設計、製造、購買だけでなく、原価に影響を与えるすべての要因に対して、原価が最小となる解を見つける(あるいは、そのように企画する)活動ですから、最小原価を目指して、聖域なく、すべての原価要素に切り込むことが大切ですし、その作業を短期間のうちに効率的に進めることが重要です。そのためには、原価に関連する情報のデータベース化、すでに存在するデジタルツールの活用、そして、原価企画活動の作業をサポートするITシステムの存在がとても重要となってくることがご理解いただけたのではないでしょうか。

まとめ

ものづくり業界において、開発、生技領域のデジタル化は、目覚ましいスピードで進んでおり、今後、そのスピードはさらに早くなっていくことが予想されます。

原価管理という仕事もその流れに乗り、開発、生技の進化スピードにしっかりとついていくことが要求されており、そのためには暗黙知の多い職人技にささえられた原価管理という仕事(技能)を形式知化し、開発、生技と同様に、技術に変えていくことが必要です。

原価管理業務のデジタル化によるメリットとしては以下が考えられます。

- 個人や各部に蓄積されたノウハウ(暗黙知)を形式知として共有化できる

- ベテラン(親方)から新人(お弟子さん)へのノウハウの伝授がスムースに実施できる

- 海外拠点においても本社と同じレベルの原価企画活動/原価低減活動が可能となる(誰でも、いつでも、どこででも、実施可能な活動となる)

- 活動のスピードアップがはかられ、効率化された時間を使ってより高付加価値な活動が可能となる

- 結果、原価低減の最大化が可能となり、全社の利益改善につながる

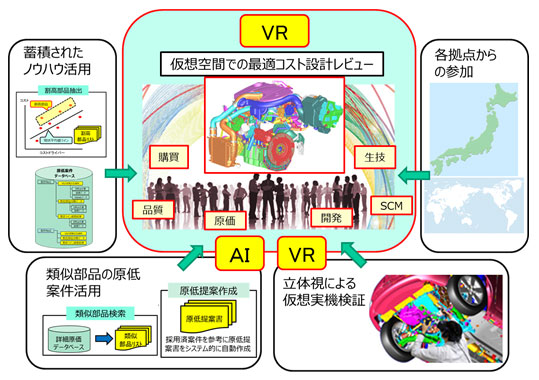

また、今後は、VR(Virtual Reality)技術をつかった原価低減活動として

- 実際には部品を分解しない、競合他社部品の分解調査

- 実際には工場に行かない、製造ライン調査

などが可能となるかもしれませんし、AIのサポートを受けた最適コスト設計、ブラックボックス部品の自動原価見積り、自動原低案発掘活動なども可能となるかもしれません(図12)。

原価管理業務のデジタル化が加速されれば、日本のものづくりの強みである、高品質な製品を、競争力ある原価で生産し、市場に早期に供給することを今まで以上に高いレベルで実現することが可能になるのではないでしょうか。

6月号から3回にわたりお届けしました本記事も今回が最終回となりました。

次の機会には、更に進化しているであろう開発領域や生技領域のデジタル化に追いつき、追い越しているような原価管理業務のデジタル化に関する記事を掲載予定です。

弊社は、日頃より、製品の企画構想段から、開発、生産にいたる各フェーズにおいて、部品表をベースにした原価管理業務プロセスのコンサルティングをお客様のご要望に応じて行っております。

そこでは、お客様の現状のお困りごとの解決だけではなく、お客様の更なる付加価値創造を実現するために、最新デジタル技術を駆使し、実際の業務に根差した、お客様にとって真にお役に立つ原価管理業務のデジタル化をご提案させていただいております。

今回の記事に加えて、ものづくりにおける原価管理業務全般に関しまして、ご質問、ご相談、ご要望などございましたら、どうぞお気軽にお問合せ下さい。

PICK UP