DIPROニュース

”ものづくり”における原価管理業務のデジタル化

(第2回)

はじめに

前号では、以下の内容を紹介しました。

- ものづくりにおける原価管理業務領域のデジタル化は、開発・生産領域のそれに追いついていない

- 開発・生技領域と部品原価管理領域のデジタル化の歩み

- 原価管理業務領域のデジタル化が開発、生技に追いつかない理由

- 原価意識を向上させるには、原価情報の見える化が有効な手段となる

- 原価情報見える化の具体例

本号と次号では、原価企画活動や原価低減活動に対してデジタル化技術をどのように活用できるかについて具体例を紹介し、原価管理業務に必要な情報をデジタル化するメリットを考えていきたいと思います。

原価企画活動へのデジタル化技術の活用

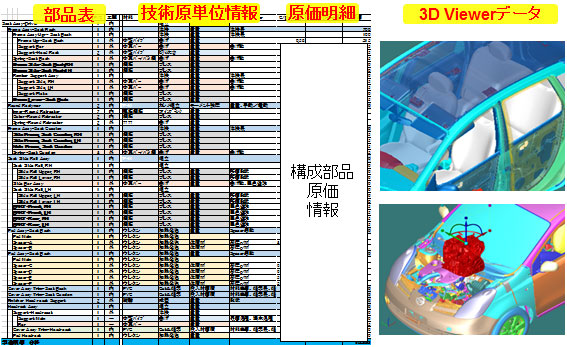

前号では、原価情報を見える化する方策のひとつとして、部品表、技術原単位情報、原価明細、3D Viewerデータなどをひとつのデータベースとして管理する方法を紹介しました。(図1)

一方、原価企画活動は、企画、設計、生産技術、製造、購買、原価、品質、物流、など多くの部署が関わるチーム活動であり、個々の活動メンバーが図1に示された情報を上手く活用することにより、企画・構想の早い段階から効果的、効率的な原価企画活動を進める事が可能となります。

一般に、原価企画活動のプロセスは、PDCAを用いて以下のように説明されます。

- Plan:現状調査と目標原価設定

- Do:目標原価達成活動

- Check:目標原価達成状況の確認

- Action:目標原価未達の場合の更なる原価低減活動計画立案とその実行

デジタル化技術を活用することによって、それぞれのフェーズで何が可能となるのでしょうか。

ここでは、自動車産業に代表される、受注+見込み大量生産型部品のデジタル化技術を活用した原価企画活動について紹介します。

Plan:現状調査と目標原価設定

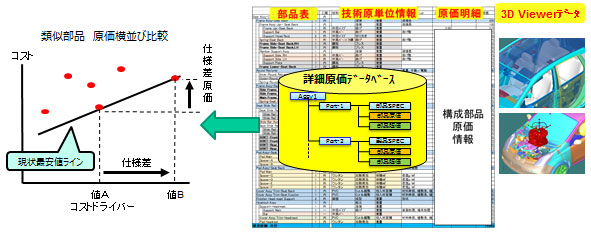

原価企画活動において、目標原価設定というフェーズは極めて重要です。なぜならば、原価競争力があり、かつ、達成可能な目標原価を迅速に設定し、原価企画活動チームメンバー内で合意し、チーム活動を早期にスタートさせることが目標原価を達成するための必要条件だからです。その目標原価設定のひとつの方法として、類似部品の現状の原価をそのコストドライバー※1となる技術原単位情報を基に横並び比較し、それをベースに次期型部品の目標原価設定を行うやり方を紹介します(図2)。

※1 コストドライバー:その部品原価に対して最も大きな影響を与える技術原単位情報のこと。

- (例)

- 鉄板プレス部品や鋳鍛造部品:部品重量など

樹脂インジェクション部品:部品重量、又は、最大投影面積など

電気系ハーネス:回路数など

1)現状調査

図2は原価企画活動の対象部品に関して、その類似部品の現状の原価をコストドライバーベースに横並び比較したグラフを表しています。詳細原価データベースから原価情報と技術原単位情報を抜き出し、縦軸には部品原価を、横軸にはコストドライバー値をおき、グラフを作成します。

各部品のコストドライバー値(図2における値Aと値B)の差をそれらの部品の仕様差とし、その仕様差に起因する原価差を仕様差原価とします。

詳細部品原価データベースから抜き出す情報は、目標原価設定する対象部品と機能や形状が類似している部品のものとなります。まず、それらの部品を部品番号や部品名称をキーに選択したり、あるいは、システムによる類似部品検索機能※2を用いて選択したりし、その後、該当する部品の原価とコストドライバー情報を抜き出し、前述の方法で、グラフを作成します。

その結果、グラフ上には多くの点がプロットされますので、その中から、最も原価が安い2点を選択し、現状最安値ラインを設定します。

- ※2

- システムによる類似部品検索機能:CAD情報などが持つ形状や属性データを用いて類似部品を検索するシステム。弊社製品のSpace Vertexを用いた類似部品検索などの例がある。

各部品のコストドライバーを何にするかは、あらかじめ、設計、購買、原価などの関係者間で合意しておく必要があります。技術原単位情報をCADやPDMなどの情報源から抜き出し、経理や購買からの原価情報とともに、前述の詳細原価データベースに蓄積しておきます。これらの情報は新しい部品が追加された時や原価情報が変更された時に、その都度、更新される必要がありますが、その際、人手でのデータ更新は多くの作業工数を要しますので、システムを用いた定期的なデータ更新が必要となります。

また、対象となる部品とその原価情報は日本国内にとどまらず、現在、自社で生産、あるいは、購入している世界各地の情報も含まれますので、以下の前提条件を明確にしておくことが必要です。

- 横並び比較に使う基軸通貨に対する各地域の為替レート情報

- ツーリング費用や開発費の償却費がその部品コストに含まれているかどうかなど、対象部品の原価構成内容の確認と統一

ここまでの作業で目標原価設定のためのツールの準備はできました。次に必要な作業は競争力のある目標原価レベルの設定です。

2)目標原価設定

図3は、目標原価設定のために、現状最安値ラインを使うケースを表していますが、現状最安値ラインをそのまま使うか、あるいは、その現状最安値ラインに対して更に原低を織り込んだ目標原価ラインを設定して使うのかは、ケースバイケースで異なるのではないかと思います。

例えば、長年、原低活動が行われてきた鉄板プレスや樹脂インジェクションなどの既存技術部品の場合と、CASE(Connectivity(接続性)、Autonomous(自動運転)、Shared(共有)、Electric(電動化))に代表される、最新技術が数多く織り込まれ、今後の技術革新が予想できる部品の場合とでは、おのずと2年後、3年後に目指すべき目標原価レベルは異なるのではないかと思います。

そのような部品事情を勘案し、目指すべき競争力ある目標原価レベルについて、原価企画活動チームの中で、論議・合意することが必要です。なぜならば、その合意が原価企画活動を成功させるための重要な要素であり、コストドライバーをベースにした目標原価設定ツール自体を原価企画活動チームとして明確に合意しておく必要があるからです。

原価企画活動チームとして各部品の目標原価設定ツールを合意した後は、基点原価⇒原低⇒仕様差原価⇒目標原価というプロセスで進めますので、必要な作業は、

- 基点部品からの目標原価レベルまでの原価低減の実現

- 設計者による次期型部品のコストドライバー値の設定

となります。

設計者は、商品企画部署から出される商品性目標や実験部署から出されるや性能目標を満足するように部品設計を行いますが、同時に、部品重量など次期型部品の目標原価設定に必要となるコストドライバー値の算出も行います。そのコストドライバー値と目標原価設定ラインを用いて次期型部品の目標原価を設定します。

これで目標原価設定作業は完了です。

次に、現状の基点部品原価から目標原価レベルまで、どのように原低活動を進めていくのかを紹介します。

Do:目標原価達成活動

1)基点部品の原価低減

前章の次期型部品の目標原価設定では、基点原価⇒原低⇒仕様差原価⇒目標原価という目標原価設定プロセスを紹介しましたが、目標原価達成のためには、まずは、基点部品に対する原価低減を徹底的に行うことが大切です。そのためには、基点部品の原価構成を詳しく確認し、どこに検討工数を集中すれば効果的、効率的な原低活動が推進できるのかを事前に検討しておくことが必要です。これは、対象部品に対してやみくもに原低活動を試みるのではなく、対象部品に対する原低活動の戦略立案を行うことを意味します。

その方策の一つとして、対象部品の原価構成を色々な視点でグループ化し、パレート図による原価構成比率の見える化を行い、原低活動の優先順位を決めていく方法があります。(図4)

パレート分析による原価企画活動の戦略立案

図4は自動車用シートの例です。自動車用シートの構造を分類すると下記のようになります。

- 運転席、助手席、後部席といった大分類

- シートバック(背もたれ部分)、シートクッション(座面部分)、ヘッドレスト(頭部を支える部分)といった中分類

- シートを前後に動かすシートスライド、背もたれ部分を動かすリクライナーといった機構部品

- それらを構成する鉄板部品、パイプ部品、ウレタン発泡パッド、バネ、表皮材など、多くの構成部品

一般に、自動車シート全体では、多い場合は約1500点の構成部品があるとも言われています。

それら多くの部品や材料を部品単位で原価の高い順番にパレートグラフ化する、あるいは、工法別、材料別、生産工順別に原価をまとめてグルーピングし、原価の高い順番でパレートグラフ化する、その結果、どの領域の原価比率が高いのかが明確となり、どこから活動を行えば、効果的、効率的な活動を行えるのかが分かるはずです。限られた時間と検討工数の中、原価比率が大きな部品、工法、材料、生産工順などから活動をスタートするわけです。

詳細原価データベースの情報を活用すれば、このような原価構成分析はシステムを活用して迅速に行うことが可能になります。

原低アイデアの蓄積と活用

原価企画活動チーム全体で目標原価を合意し、最初に取り組むべき対象の部品、工法、材料、生産工順を選定した後は、その目標原価達成のための知恵出しをチーム活動として行う必要があります。その際、有効な情報源のひとつとして、過去の原低案事例を蓄積した原低案件データベースがあります(図5)。

これは、自社製品の原低検討会で発掘されてきた過去の原低案件情報、例えば、原低提案書やその原低提案の採否判断結果などの文書や、写真、ポンチ絵といった画像情報をデータベースとして一元化管理するもので、部品番号や案件内容をキーにその内容を簡単に検索することが可能となります。同様に、競合他社部品の分解調査結果や自社製造ライン、あるいは、サプライヤーの製造ライン調査結果などもデータとして蓄積しておくことが重要です。

このように、すべての原低関連情報をグローバルに一元化情報として蓄積・管理しておけば、その情報は原低案件発掘のための貴重なノウハウとなり、それを用いて、新たな原低案件発掘を行うことも可能となります。

この原低案件データベースを活用した新規原低案の発掘、検討、提案といった一連の業務プロセスをイメージしたものが図6です。

新規原低案の検討を設計構想段階で行う場合、類似部品の過去の原低案件事例が参考となります。

システム的に類似部品を抽出し、原低案件データベースからそれら類似部品の過去事例を検索し、それを参考にして対象部品に対する原低案を検討します。そして、実現の可能性があれば、原低提案書を作成し、購買、生産技術、設計などに提案していきます。これらの作業は、その部品の担当設計者だけが行うのではなく、原価企画チームメンバー全員がそれぞれの違った視点から原低案件を検討することが重要ですし、このデータベースはそれを可能とします。

過去の原低案件事例に原低視点情報を付加させておけば、その原低視点をキーワードに過去事例を検索することも可能となり、幅広く新規原低案件を検討できるはずです。

2)原低アイデア発掘の視点とノウハウの伝授

ここで主な原低案件発掘視点を紹介します。

これらの視点は、通常、現物の対象部品を手に取り、それを見ながら、どこに原低するポイントがあるのかを検討する際に、そのヒントとして使います。

a)基本的な4つの視点:

- 無くせないか?:機能、部品、加工、作業、等

- 減らせないか?:基準、板厚、使用量、不良率、等

- 変えられないか?:構造、材料、工法、加工、作業、等

- 楽にできないか?:持つ、運ぶ、見る、合わせる、等

b)より具体的な視点:

- 設計面:機能(統合)、基準、構造、共用化、形状、結合方法(一体化)、加工(エリア/精度)、材料、表面処理、熱処理

- 製造 ⁄ 生産面:工法、工程、工順、型・治工具(段取り時間)、加工方法、組立方法、供給方法、構内運搬、設備、在庫、物流、調達

このような原低活動の進め方や具体的な原低視点は、往々にして、その業務を担当している方々の頭の中に個人的なノウハウとして蓄積されているため、それを社内で共有し、ベテランの方々から新人の方々に伝授していくことが大変難しいという話をお客様からお聞きすることがあります。過去、どのような原低案件が検討され、採用されてきたかをデータベースにある情報から認識、理解することは、社内にある貴重なノウハウを伝授することになると思います。

また、原低検討対象部品のViewerデータがあれば、実際に現物部品を準備しなくとも、ベテランの方々と新人の方々が共同でデジタル原低検討会を実施することも可能であり、これもノウハウ伝授の進め方のひとつだと思います。

3)原価企画活動の2次的な効果

デジタル技術を用いた原価企画活動の2次的な効果としては、下記の内容が考えられます。

- 原価横並びツールを用いた原価割高部品の容易な抽出とその割高部品に対する部品原低活動の促進(図7左上)

- ある原低案件が採用された場合、他の類似部品への容易な水平展開 (図7左下)

図7は次期型部品の原価企画活動の中で見つかった原価割高部品や類似部品に対して、すでに採用されている原低案件を水平展開し、原低効果の最大化をはかる業務プロセスを説明しています。

この業務プロセスの中で重要となるのは、割高部品と類似部品の抽出です。部品種類が増えてくると、ある部品ですでに採用されている原低案件が、他のすべての部品に対してもれなく検討されているのかどうかを確認することが難しくなってきますが、割高部品と類似部品の抽出を人手で行うのではなく、システム的に行うことにより、効果的、効率的にこの作業を進めることが可能となります。

4)この章のまとめ

パレート分析による原低活動戦略の立案、原低案件データベースの構築、システムによる割高部品抽出機能や類似部品検索機能の活用、誰が何をいつどうやって行うのかという標準的な原低活動業務プロセスの構築、などによって、原低効果の最大化がはかられ、原価企画活動対象部品の目標原価達成に近づくのではないでしょうか。

以上の通り、原価企画活動PDCAのP(プラン)とD(ドゥー)においては、その基盤となる原価情報、技術情報、過去の原低案件情報などをデータベース化し、それをいろいろなシステムツールと組み合わせて活用することで、より効果的で効率的な活動を行うことが可能となります。

今回は、自動車産業に代表される、受注+見込み大量生産型部品の原価企画活動について紹介しましたが、その構成部品が多く、色々な材料や工法を使っている航空機、船舶、鉄道車両などの領域においてもこれらの手法は非常に有効だと思います。

次回8月号(最終回)では、PDCAの残りのフェーズであるC(チェック)、A(アクション)の具体的な進め方を紹介します。

PICK UP