DIPROニュース

”ものづくり”における原価管理業務のデジタル化

(第1回)

はじめに

ものづくりにおける原価管理業務領域のデジタル化は、開発・生産領域のそれに追いついていない

ものづくり業界においては、開発業務領域(以下、開発)、生産技術業務領域(以下、生技)のデジタル化が目覚ましいスピードで進んでいます。図面の3D化に始まり、CAD、CAM、CAEなど技術領域のデジタル化の流れは日々進化しており、ご存じの通り、VR技術、AI技術の実用化もすでに始まっています。

一方、ものづくりにおける重要な構成要素の一つである原価管理業務領域に目を向けてみると、そのデジタル化は、開発、生技のそれに追いついていないと言わざるを得ません。

原価管理業務領域のデジタル化の主な実施例としては、CADデータを用いた部品原価見積りの自動化をあげることができますが、これはPDMのオプション機能であり、開発、生技のデジタル化と同じレベルにあるとは言い難いと思います。

そこで、本稿より3回に渡り、なぜ、原価管理業務領域のデジタル化が開発、生技のそれに追いついていないのかの要因を分析し、原価管理業務領域デジタル化の方向性を提案していきたいと思います。

開発・生技領域と部品原価管理領域のデジタル化の歩み

開発・生技領域と部品原価管理領域のデジタル化の歩みを時間軸で簡単に比較したものを以下に示します(図1)。

開発、生技のデジタル化は、2D図面の3D化に始まり、CAD、CAM、CAE、そして、それらの技術を駆使したDMU(Digital Mock Up)やMBD(Model Based Development)が主流となり、そして現在は、IoT技術、VR技術、AI技術などの実務への活用というフェーズに来ています。それに対して、部品原価管理は、前述のCADデータを用いた原価見積りの自動化 ⁄ 半自動化以降、DMUやMBDに匹敵するようなデジタル化された業務の進め方が現れていません。それはなぜでしょうか?

原価管理業務領域のデジタル化が開発、生技に追いつかないのはなぜか?

部品原価管理業務に対するデジタル化のニーズが低い訳ではないと思われますが、なぜ、それが開発、生技のように進まないのか、その主な理由を推測すると、以下のようになります。(表1)

|

表1:部品原価管理業務に対するデジタル化が遅れている理由

上記の理由をもう少し詳しく分析してみます。

- 1)

- 業務内容に暗黙知が多い:新人さんは、ベテランさんの仕事のやり方を見ながらOJTで仕事を覚えていく場合が多く、業務マニュアルや業務手順書が整備されているケースは少ないのではないでしょうか。これは、親方から弟子へノウハウや技能の伝授を行っている職人さんの世界に似ています。そこには文書化されていない貴重な情報が多々あるはずです。

- 2)

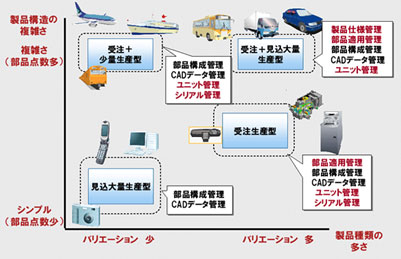

- 業種や会社により異なる業務プロセス:製品によって、自動車などの受注+見込み大量生産型やカメラ、携帯電話などの見込み大量生産など、生産タイプが異なりますし、それに加えて、製品構造の複雑さ(部品点数)や製品種類バリエーションなどの差により、原価管理業務プロセスは異なってくると思われます(図2)。上流工程(主に開発)からのアウトプット情報によって下流工程(原価管理部署)の業務プロセスが変わってくることは容易に想像できます。

- 3)

- ソリューション提案:上記のように、暗黙知の内容が多く、かつ、業種や会社によってそれぞれ異なる原価管理業務プロセスは外部からは見えづらい状態にあり、その領域に関するデジタル化 ⁄ IT化提案をベンダーが行うことは非常に困難であると言えます。

- 4)

- 原価意識:全社的な原価意識がそれほど高くない場合、IT化ニーズは業務の効率化に偏り、抜本的な付加価値向上の為のデジタル化 ⁄ IT化提案を行うことは簡単でないと思われます。

- 5)

- IT投資効果測定:業務効率化の為のIT投資は、費用対効果の観点でなかなか社内での承認を得ることが難しいのではないでしょうか。現在、人海戦術でアウトプットを出している場合、経営側からすると、なぜIT投資をする必要があるのかという思いを持つことも当然かと思われますが、現在、アウトプットに1か月必要だった情報が、IT化により1週間でアウトプット可能となれば、迅速な経営判断が可能となるはずですし、今までアウトプットできなかった新たな情報を得ることも可能となるかもしれません。そのような新たな付加価値はなかなか認識されづらいのかもしれません。

これらの理由の中で、日頃、弊社のお客様からよくご相談を受ける、4)『原価意識』に着目し、もう少し詳しく考察してみます。

原価意識を向上させるには?

原価の見える化が有効な手段

なぜ、全社的な、あるいは、実務当事者の原価意識はそれほど高くないのか?

その理由の一つには、色々な意味で、原価は目に見えづらいものであることがあげられます。

それはQCDの視点から、Q ⁄ DとCを比較して考えると分かりやすいと思います。

Quality:品質不具合で部品が壊れれば、その壊れた状態を目で見ることができ、その担当者は感覚的にそれを直さなくてはいけない、という気持ちになります。

Delivery:部品が供給されておらず、工場の中の本来あるべき部品置き場にそれがないカラッポな状態が見えれば、やはり、その担当者は感覚的に部品を速やかに供給しなくてはならない、という気持ちになります。

Q、D、どちらの状態も目で見ることができるので、その担当者は必死になってその改善策を検討し、実行しようとしますし、それらの状態は周りの人々の目にも見えるので、その問題が解決されないとその商品を市場で売ることができないことは、関係者の共通の理解を得やすくなります。

それに対して、原価の場合はどうでしょうか。

原価を可視化できるのは、リストに表示されたその数値くらいで、これは単に数字を見ているだけです。それが1円でも1万円でも、関係者には数字としてしか認識されず、壊れた部品や空っぽの部品置き場に比較すると、目標原価を大きく超えている場合においても、そのネガティブなインパクトは、感覚的にはなかなか伝わりづらいのだと思います。

また、その原価がいくらであろうが、その部品の品質に問題がなく製品に組み付いていれば、その製品を市場で販売し、いくらかの利益を稼ぐことも可能ですので、高い原価であっても利益は稼げるという考え方に結び付きます。

よって、実務担当者の原価意識の向上、全社の原価意識の向上には、Q(品質)やD(調達・供給・物流)と同様に、原価を目に見える状態で提示し、原価高によるネガティブなインパクトを関係者に感覚的に理解してもらうことが有効な手段となると思われます。

原価の見える化とは?

それでは、原価を目に見える状態で提示すること、即ち、原価の見える化はどのように実現すればよいのでしょうか。その実現方法としては以下の2つのやり方があると思います。

- 1)

- 必要な時にその原価状況(数値)をいつでも検索、提示できる状態にしておく。

- 2)

- その原価状況がビジュアルデータ(色や形)として見える状態にしておく。

上記の2つの方法をもう少し、詳しく考察します。

- 1)

- 必要な時にその原価状況(数値)をいつでも検索できる事を時間軸、地域軸、製品 ⁄ 部品軸の視点で考えると、実現したい状態は以下のように説明できます。

- a)

- 時間軸:製品ライフサイクルの中の、いつのタイミングの製品原価であっても検索可能な状態であること(図3)。

-

- b)

- 地域軸:世界中の自社拠点の製品原価データが、世界中のどこからでもタイムリーに検索可能な状態であること(図4)。

-

- c)

- 部品軸:構成部品も含めて詳細な製品原価データが検索可能な状態であること。

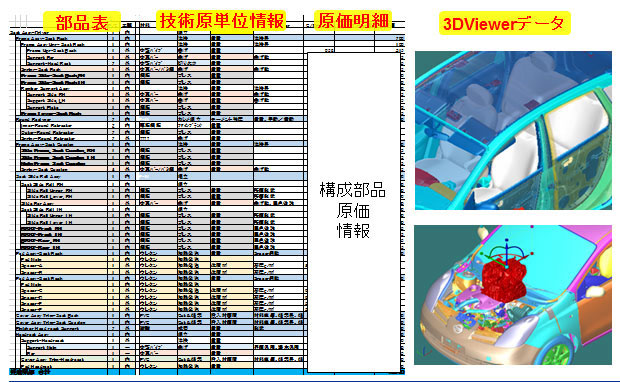

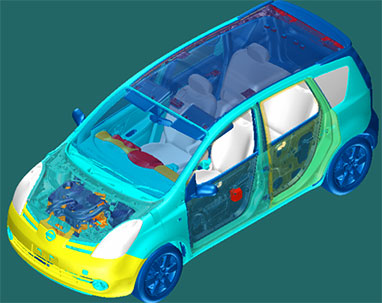

これは、実績製品原価の詳細をデータベース化し、その部品表、部品別技術諸元、Viewerデータ、とともに、厳重なセキュリティーのもと、関係者間で共有化する事で可能となります(図5)。構成部品が多い自動車のエンジンやシートのような場合は、非常に有効なツールになるはずです。

- 2)

- 製品原価状況がビジュアルデータ(色や形)として見える:

- a)

- Viewerデータの中で色分け

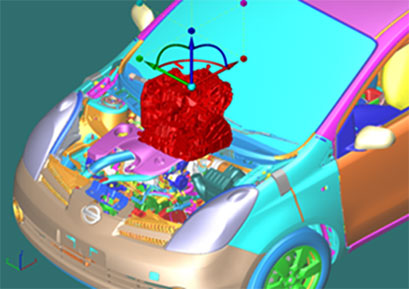

部品原価の大小(絶対値)に応じて色分けをした例(図6)。

どの部品にどれくらいの原価がかかっているのかがよくわかります。

-

- 目標原価に対する未過達状況(相対値)に応じて色分けした例(図7)。

原価視点での問題部品がよくわかります。

-

- b)

- Viewerデータの部品の大きさを原価状況に応じて変化させる

目標未達に応じて部品を大きくし、レイアウトされたスペースに収まらないことを示します(図8)。

これは、DMUでのレイアウト検討、干渉チェック作業を原価についても行うイメージです。

このように、原価状況を数値データだけではなく、様々な形・色をつかって表現することにより、原価を見える化し、常日頃から実務担当者に対してそれを開示すれば、その方々の原価意識の向上を図ることが可能となるはずです。

次回(7月号予定)は、原価企画活動のデジタル化について、その具体例を紹介いたします。

PICK UP