DIPROニュース

成形プロセスだけでレンズの光学特性を生み出すため、NXを核にCADCAM連携を推進

独立行政法人産業技術総合研究所 集積マイクロシステム研究センター様

独立行政法人産業技術総合研究所様(以下:産総研)は、環境・エネルギー/ライフサイエンス/情報通信・エレクトロニクス/ナノテクノロジー/材料・製造/計測・計量標準・地質に広がる6分野をカバーする日本最大級の公的研究機関です。同研究所集積マイクロシステム研究センター・大規模インテグレーション研究チーム様は、透明基板の表面に光の波長より細かな構造を人工的に作り込むことで、従来皮膜コーティングなどで実現してきたさまざまな機能を、成形だけで可能にすることに成功しました。この技術について、NXを核とした3Dデータの生成~活用で設計~加工を貫く流れを築かれました。

独立行政法人産業技術総合研究所

集積マイクロシステム研究センター

大規模インテグレーション研究チーム

主任研究員

栗原 一真 様

独立行政法人産業技術総合研究所

集積マイクロシステム研究センター

大規模インテグレーション研究チーム

テクニカルスタッフ

橋本 はる代 様

独立行政法人産業技術総合研究所

| 【所 在 地 】 | : | 東京本部 〒100-8921 東京都千代田区霞が関一丁目3番1号 つくば本部 〒305-8568 茨城県つくば市梅園1-1-1 その他、全国8ヵ所に地域センターを展開 |

|---|---|---|

| 【 創 立 】 | : | 2001年(平成13年)4月1日 |

| 【事業内容】 | : | 日本の産業を支える各技術分野に関わる研究・開発 |

| 【総職員数】 | : | 約3,000名(その内2,000名以上の研究者が「オープンイノベーションハブ」構想の下、産業界、大学、行政との有機的連携を行い、研究開発からイノベーションへと展開中) |

レンズの成形だけで高い機能性を生み出す

本研究は「光ディスクで培った高速・低コスト・大面積作製技術を活かして、ナノメータサイズの微細構造光学素子を実現し、新しい事業分野を拓こう」という発想からスタートしています。

「光の波長以下の構造体を用いて光学素子を築き、屈折率分布を自在にコントロールしようという研究は、古くから進められてきました。この原理を利用すれば、成形だけで反射防止や偏光分離、親水性などの機能をもったレンズ製品を、スピーディーかつ安価に生み出すことができるのです。しかし加工技術がそれに追いついていかない、という現実がその実現を阻んでいました。ところが、微細な構造を形成したモールドを材料に精密に転写するナノインプリントなど、近年の微細凹凸成形技術の発展によって、光学デバイスへの応用が可能になり始めたのです」(栗原様)

研究の高度化を目指して3DCADを導入

2011年、研究を加速させるためにミッドレンジの3DCADを導入され、アッセンブリ用の治具をはじめ、センサやシーケンサーを組みこんだメッキ装置など、実験装置の設計に活用を始めました。さらに翌2012年には「微細な金型の設計など、より高度な分野にまで3Dの活用範囲を広げたい」との構想より、ハイエンド3DCADの新規導入を目指しました。

「新たな3DCADの選定にあたっては、すでに金型メーカーや光学メーカーなど、周辺パートナー企業の間でもデファクト・スタンダードを築いており、データ流通がスムーズになることを重要視しました。さらにコストパフォーマンスなどを総合的に検討・決定しました。また、DIPROからトレーニングプログラムやサポート体制、ハードウェアなどを含めたトータルな提案をいただいたことも、最終的な選定に拍車をかけました」(栗原様)。

下流工程への一気通貫体制を確立

今回のNX導入で初めて3DCADに触れることになった、同チーム、テクニカルスタッフ橋本様は導入当時を次の様に振り返られています。

「トレーニングは当研究所のオンサイトで実施され、週1回5ヵ月間に及ぶハードなものでした。私は、2Dを含めてCADの経験が一切なかったので、当初は戸惑いもありました。しかし3ヵ月目を迎えた頃から、簡単な図形を描いたり、変更したりできるようになり、当初の不安が自信に変わっていきました。また、すぐに回答をくれるメールでのサポート体制のおかげで、興味と理解が一層深まりました。トレーニングプログラムは、初めてCADを扱う私にとっても基礎から学ぶ良い機会でした。合計3名で受講しましたが、体系的なプログラムのおかげで、チームとしてスムーズなスタートを切ることができました」(橋本様)。

トレーニング以降、同チームが進めたNX活用の進化には目を見張るものがあります。例えば、NXで生成された3D座標軸データをNC(Numerical Control Machining)工作機に手渡し、研究者自身が金型の駒製作を実行することができるようになりました。

「下流の切削プロセスを自ら担うことで、当初から金型を意識した開発が図れるようになりました。 また、複雑な金型を外部のパートナーにお願いする際にも、より良いデータの作り方や理解を深める発注の仕方が把握できるようになり、スムーズなコミュニケーションが生まれています」(橋本様)。

「さらに、コストと精度の関係や各協力金型会社の特性などを把握することができ、今後この技術を活かして事業化を図る企業に対して、より深い知見やノウハウを提供することが可能になりました」(橋本様)。

「旧来、光学業界のものづくりは金型、成型、研磨、メッキなど、関連する各工程間に壁が存在し、それが相互にブラックボックスをつくっていたことも事実です。今回、私たち自身が各工程を貫く一連の流れを、より深く把握することができました。その結果、事業化に対する開発サポートをさらに手厚くしたりなど、私たちのソリューション提供力も一層向上したのではないかと自負しています」(栗原様)。

3D文化の拡大により広範な産業界へ貢献

産総研様では、研究の活動に伴って学会や展示会、コンベンションなどでのプレゼンテーションの機会が数多くございます。

「プレゼンテーションの作成でもNXがパワーを発揮しています。画面をキャプチャーしてペーストしたり、解析結果を表示したり、アニメーションを駆使したり、見る人の理解を助けるさまざまな工夫を図ることができますね。また当チームの活用を見て、周囲の研究者からも『NXを使いたい』という要望が増えてきましたので、さらにライセンスの追加をお願いしました。当研究所でも、大学で3DCADを学んできた学生が研究活動しており、益々3D文化の浸透と深耕が進んでいくことでしょう。その意味からも、DIPROには今後ともさらなるサポートの充実をお願いしたいと思います」(栗原様)。

いままでナノインプリントは、小面積で単純な構造のケースに限られていました。これに対して、大面積で複雑な構造のナノ構造体を金型表面に築く途を拓いた同研究チームの研究は、さまざまな光学特性をもった製品を、成形プロセスのみで低コストで大量に生み出す可能性を示しました。反射防止機能をもつレンズや液晶パネル、自動車のメータやパネル、さらにディスプレイやデジタルカメラなどのレンズをはじめ、太陽光発電パネルなど、今後さらに広範な分野への適用が期待されています。

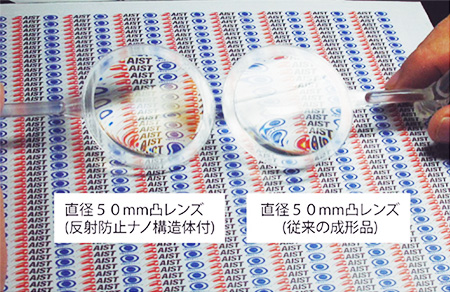

微細構造光学素子の成形サンプル

PICK UP