DIPROニュース

今、大注目の次世代モノづくり手法!

アディティブ・マニュファクチャリング

(第一回)

今、大注目の“アディティブ・マニュファクチャリング”で、

考え方を“従来”から“アディティブ”に変えてイノベーションを加速

はじめに

緊急事態宣言下、新型コロナウイルス感染症の影響によりひっ迫する医療現場でのフェイスシールドや人工呼吸器などの医療機器・器具の不足を回避するために、3Dプリンターを活用した生産が急ピッチで進められているというニュースが頻繁に報道されました。そして、それらの生産は、医療機器メーカーだけではなく、自動車業界、電機・精密業界などの企業も支援に乗り出し、企業・業界を越えた支援の輪が広がりました。

「機械本体と材料、3Dデータさえあればすぐにモノが作れる」というメリットから、3Dプリンターを活用したモノづくりが今改めて注目されています。

そこで、製造業における次世代モノづくり手法として、“アディティブ・マニュファクチャリング(Additive Manufacturing)”をシリーズでご紹介いたします。第一回となる本号では、アディティブ・マニュファクチャリングの概要をご紹介いたします。海外ではすでに量産製品での活用も進んでおり、日本における活用の幅も今後さらに拡がっていくと思われます。

アディティブ・マニュファクチャリング(AM)とは?

アディティブ・マニュファクチャリング(以下、AM)とは、材料を「積層または付加」して製造する手法のことです。従来の「切削」による手法は、材料を「除去」して製造していましたが、AM技術はその逆の製造手法となります。3DプリンターもAM装置の一種で、比較的安価な装置を3Dプリンターと呼ぶケースが多いのですが、近年では金属AM装置の性能も向上しており、活用の幅が広がっています。

従来:切削手法

アディティブ:付加製造手法

AM技術により従来手法では困難だった形状の製造が可能になったため、製品設計の考え方も変化し、より自由な発想で設計・製造ができるようになります。AMのための設計を“デザイン・フォー・アディティブ・マニュファクチャリング(Design for Additive Manufacturing:DfAM)”と呼ぶことも増えていますが、ここでは設計から解析、製造までの全体ソリューションを広義の意味で“AM”と呼ぶことにします。

各視点から見た、AM技術活用のメリット

では、AMを活用するのは製造サイドがメインになるのでしょうか?

そうではありません。試作品でのAM活用など、製造方法をAMに変えるだけで効果をあげるケースもありますが、それは理想ではありません。AMによる製造を意識した、新たな製品設計を行うことが必要です。例えば、従来設計された形状から、カタチを再定義したり、材料を変更したりすることで、設計サイドが抱える「製品性能の向上」、「複雑な製品の設計」、「軽量化」などの課題を解決できるようになります。

一方、製造サイドでも、金型や治具製作の期間を短縮する、材料を削減する、必要な個数で製造するなどして、「リードタイムの短縮」、「製造コストの削減」、「在庫管理の負担減」などの課題を解決できます。

下図はバーナーシステムに対してAM技術を活用して再設計を行った例です。従来の設計に比べ「サイズの縮小」、「部品点数の削減」、「リードタイムの短縮」などを実現しています。

さらに、そうした課題解決だけではなく、新たなビジネスを創出するチャンスにもつながります。

上図のバーナーシステムの例では、顧客固有の燃焼要件に合わせて設計を調整可能になりました。従来は複数のパターンで製品を製造・販売していたビジネスモデルから、お客様の要望に応じて個別カスタマイズをして販売する、といった新たなビジネスモデルを構築することもできるかもしれません。

AM技術の活用は、「無限の可能性を秘めている」と言っても過言ではないのです。

一方で、全てをAMで製造すればよいというわけではありません。従来の製造方法により低コストで製造できるような製品は、AMで製造するとコスト増になってしまうケースもあります。AMに適した製品を見極めながら適用を検討していく必要があります。

幅広い業界で活用されているAM事例

AM技術は、自動車、航空機、エネルギー、医療、機械など、既に幅広い業界で活用されています。それは、複雑な製品や、試作、小ロット生産、個別カスタマイズ生産においてAMのメリットを大いに発揮することができるからです。

AM活用事例の一部をご紹介します。

- 1.自動車業界

- 軽量化、材質変更

ブラケットを従来と同等以上のパフォーマンス条件で再設計し、軽量化を実現しました。燃料や材料費を節約することにも成功しています。

- 2.エネルギー業界

- システムの簡素化、リードタイム短縮、軽量化

ガスタービンのバーナーを再設計することで、部品点数が13部品から1部品に削減し、溶接が不要になりました。リードタイムは26週間から3週間に短縮、さらに重量を22%削減して軽量化を実現しています。

- 3.医療業界の事例

- 個別仕様対応

患者さんの骨のCTスキャンデータを利用して、骨にフィットしたインプラントを製造することが可能となり、患者さん一人ひとりに個別対応ができるようになりました。

AMによる開発で必要なすべての機能をシームレスに利用可能

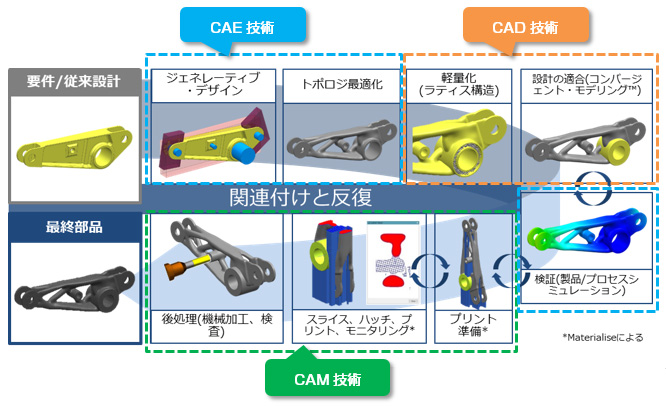

“従来”の設計から“アディティブ”による設計、解析、製造を行うための一連の流れを見てみましょう。下図の通り、性能要件 / 従来設計から部品を設計するための条件を定義し、トポロジー最適化を行います。強度に問題がなければ部分的にラティス構造(格子構造)に差し替えて軽量化を実現します。穴などの幾何形状が必要な箇所は通常のCAD機能でモデリングし、シミュレーションによる検証を行います。その後、AM装置で製造する際のビルドタンク内の製品レイアウトや、サポート材の作成なども実施し、AM装置に適したスライスと積層パターンの確認をします。この一連の業務を反復しながら製品形状の作り込みを行います。実際にAM装置で製造された製品は、一部切削加工などの後処理を行って最終製品となります。

AMの効果を最大限発揮するためにはCAD / CAE / CAM技術を融合する必要があり、それを可能とするのが「NX」を中心とした統合ソリューションです。

今後の活用が期待されるAM

今回は、第一回目としてAM概要をご紹介しました。

次回以降はAMの効果を最大限発揮するために必要な統合ソリューションとして、「NX」、「Simcenter 3D」の詳細な機能についてご紹介いたします。ご期待ください!

<次回以降の掲載予定>

- 第二回

- ラティス構造 / コンバージェント・モデリング(CAD技術)

- 第三回

- ジェネレーティブ・デザイン / トポロジー最適化(CAE技術)

- 第四回

- プリント準備 / プリント / 後処理(CAM技術)

欧米ではすでに多くの量産製品でAMの活用が進んでいます。現在、日本国内において量産製品でのAM利用は限定的ですが、今後日本での活用が加速化されていくことが予想されています。今こそ新しい発想、新しい技術の活用に一緒に取り組みませんか?ご興味のある方は、お気軽にお問合せください!

【関連記事】

今、大注目の次世代モノづくり手法!アディティブ・マニュファクチャリング(第一回)[DIPROニュース7月号]

今、大注目の次世代モノづくり手法!アディティブ・マニュファクチャリング(第二回)[DIPROニュース8月号]

お問い合わせ先

PICK UP