DIPROニュース

NXの便利機能を活用した金型モデリング作成工数低減

型のモデリングは、製品をどのような手段で加工するか、どのような成形形状が得られるか等製品形状の成形性だけでなく、機械加工や仕上げ加工での製作に必要な安全性と作業要件まで創造しながらデータ作成することになり、高度なスキルを要求されます。ものづくりの現場では、いかにモデリングデータに広い関連知識とノウハウを組み込むか、また形状を具現化するデータ作成の効率をいかに向上させるかが従来からの大きな課題です。

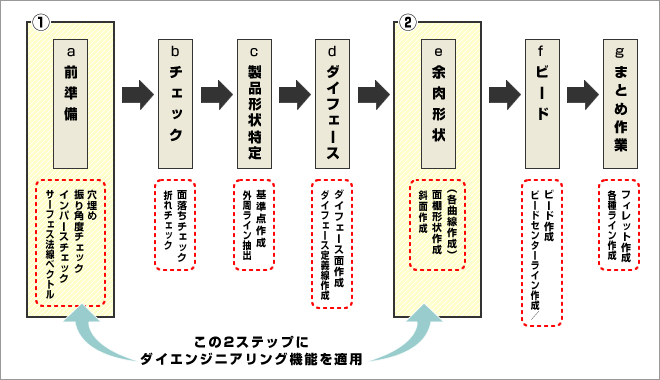

今回は、モデリング作成ステップのうち、①前準備、②余肉形状作成の2つのステップにNXのダイエンジニアリング機能を適用、生産性向上を図った事例をご紹介します。

従来前準備では、検討と修正を繰り返し、余肉形状では繰り返し単一面を手作業で作成することにより、大変多くの工数を費やしていました。ここでは、工数削減に大きな効果を発揮するDOL機能を①前準備に、アデンダム断面機能を②余肉形状作成に適用します。

モデリング作成ステップ

DOL機能による工数削減

DOL機能の特徴

モデリングの前準備に必要な、サーフェス法線ベクトルの向き合わせやインバース確認、絞り深さを最小化に考えた製品の型振り角度の自動計算、穴やサーフェスの抜けを確認するチェックまで一括で行うことが可能です。(製品形状によりサーフェス欠落確認やサーフェス面接続性(折れ)確認は標準機能を代用することがあります。)

DOL機能の活用

型振り角度の自動設定と微調整が可能です。インバース部のカラーコンタ表示を同時に使用することで見落すと重大ミスに繋がるインバース部位を目視で確認することができます。微調整はX、Y、Z軸で0.1mm単位で容易に行えるので、繰り返し最適な振り角への修正と検討をすることが可能です。型振り検証のための仮データ作成が不要なので作成工数の大幅な削減に繋がります。

アデンダム断面機能による工数削減

アデンダム断面機能の特徴

製品外の縦壁面のデータは(*1-1 図)①製品面の延長→②壁面作成→③凹凸フィレットの作成(+トリミング)の手順で個々の機能を使って作成するのが一般的な方法です。

アデンダム断面機能は(*1-2 図)断面パラメータダイアログボックスを使い、断面の定義に使用するパラメータを手動で編集し、定義したアデンダム断面から直接余肉サーフェスを作成します。

* 製品によって全周作成、部位ごとの作成が可能です。形状により一部標準機能との併用が必要ですが、データ作成工数の短縮ができる便利機能です。

アデンダム断面機能の効果(工数)

サンプルを使い、余肉形状(縦壁部)の従来の作成方法とアデンダム断面による作成工数の比較をしたのが上記グラフです。作成ステップが少なくなり約60%もの工数削減が図れるため、高い効果が確認できます。

(サンプルデータ : 凸R+縦壁面+凹R)

アデンダム断面機能の活用

アデンダム断面ダイアログボックスに従い設定をします。後で余肉サーフェスの作成に使用できるアデンダム断面を1つまたは複数定義することができます。このコマンドでは、アデンダム断面を表す1つまたは複数のスプライン曲線で構成された1つのアデンダム断面フィーチャが出力されます。実行方法はいくつかありますが、今回は編集オプションを使用して、手動でパラメータを変更し、断面の形状を定義する実行方法を紹介します。この実行方法は、パラメータを変更すると断面が成形性規則を満たしていることを確認するために、曲線の他のパラメータが自動的に調整されます。

パラメータ設定による断面の作成

製品フェース、抜き方向軸を指定、拘束フェース、拘束境界の順で機能とアクションに関するメッセージ表示欄に従って設定します。最後に断面属性で「点を指定」を選択して設定は完了です。作成位置(任意)をピックすると同時に断面パラメータダイアログボックスが表示され、作成内容数値をもとに編集をおこないます。

延長面(量)と凸R、凹Rの順で数値を変更し断面を作成します。

使用頻度の高い断面パラメータは4種類あり、必要部位の修正をすることで形状が作成できます。

機能検証として、4種類の設定断面をすべて使用し、簡単な形状で余肉形状を作成しました。(*3-1 図)

各断面の連結部も自動で繋ぐことが可能です。

今回、モデリング作成ステップの一部で工数削減が図れる2つの便利機能をご紹介いたしました。形状等により、自動作成する部位と一般機能で作成する部位とで使い分けながらご活用ください。

今後もお客様の業務における便利機能の活用について、ご支援させていただきます。

(デジタルコンテンツサービス部 佐川)

PICK UP