DIPROニュース

VPS お客様活用事例 PartⅠ

DIPROニュース1月号で新バージョンリリースをご案内させていただきました、3次元仮想検証シミュレーターVPSですが、ご活用いただいているお客様事例を、今月、来月号の2回にわたりご紹介いたします。今月は、オフィス用コピー機の自動給紙装置(ADF)とフィニッシャーを開発・製造するナンバー1メーカー、ニスカ株式会社様でのVPS活用事例のご紹介です。

ニスカ株式会社様

VPSで生産準備工程のデジタル化を推進

出図後の問題発生を抑えこみ、QC工程表の作成時間を半減

海外拠点生産体制の垂直立ち上げ実現の教育ツールとしての活用も開始

ニスカ株式会社様は、オフィス用複合機(コピー機)のADFとフィニッシャーをほぼ全ての国内コピー機メーカーに供給しています。

2008年、中国・深圳に新生産拠点を立ち上げ、OEMのかたちをとりながら常に自主企画で開発した製品を提案する営業を基本にしています。また、OEM生産以外にもIC・磁気カード用の印刷機を開発し、自社ブランドで販売、たえず自社技術を進化させてきたところが強みになっています。

ニスカ株式会社

【本社】 山梨県南巨摩郡

【設立】 1960年1月

【社長】 上田 典由

【資本金】 21億243万円

【従業員数】 803名(2011年12月31日時点)

【事業概要】

コピー機・光学機器関連製品、業務用プリンター、DCモーター等の開発・製造・販売

2011年3月、実機中心の試作・組立評価から脱却し、試作出図から量産試作までを短縮し、国内工場および海外拠点における量産体制の垂直立ち上げを図るため、VPS/MFG(以下、MFG)を導入されました。VPSを選定された理由は、お得意様先コピー機メーカーのほとんどがVPSを導入されていることから、同分野の製品を手がけられる同社にもメリットがあると確信できたこと、そして、やはりVPSを既に活用されている親会社、キヤノンファインテック株式会社様と活用ノウハウを共有できたことなどを挙げられています。

実機試作の仮想化により出図後の問題発生を半減

担当課長 箱崎様

MFG導入以前の実機中心の試作評価業務は、以下のような流れになっていました。

① 設計から受け取った3次元の試作出図を受けて手書きの2次元図面を作成

② それをもとに部品を手配し手づくりで部品を組み立てる

③ その過程で出た問題点を指摘し、設計にフィードバック

④ 問題点をつぶし終えたところでQC工程表を作成する。

しかし、そこにはいくつもの問題がありました。まず設計図面を受け取ってQC工程表を作成するまで平均11週間かかっていたこと。実機組立で追加工が発生し、熟練技術者が対応を求められるなど作業が属人化していたこと。実機組立が可能なレベルまで描かれた設計図面ゆえに、修正すべき問題点が増えるにしたがい、擦り合わせ作業負荷、時間が増大してしまうこと。さらにはそれを避けようと量産時の作業の工夫や、新たな治工具でカバーしようとの善後策が量産段階での作業性や生産性の低下を招いてしまう、といったことなどがありました。

生産技術部 製品技術課 担当課長の箱崎様は当時を振り返ります。「ほとんどの問題は、実機による試作をバーチャルに切り替えることで解決することが分かりました。MFGを導入して、出図後の問題発生率を半減しようとの目標を掲げました」。

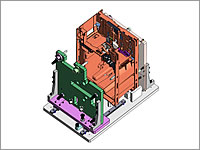

導入を決定した2011年3月、工程設計担当の製品技術課と、治工具設計担当の生産技術課から8名が選ばれ、約1ヵ月で親会社からMFGのスキルトランスファーを受けるとさっそく導入作業が始まりました。対象製品はADFやフィニッシャーよりはるかに部品点数の多い、自社ブランドのカード印刷機です。あえて困難に挑戦した理由を箱崎様は次のようにお話しくださいました。「当社の製品技術、生産技術の平均年齢は45歳。部品手配や組立作業など、泥臭い仕事に取り組んでいてそもそもICTには疎いのです。しかしバーチャルのすごさが分かれば必ず根付くと思いました。私自身50代半ばですが、難解なICTの壁を乗り越えようと決めました。最初にしては難題で反対の声もありましたが、ここで苦労しておけば他機種への展開が楽になると考えたのです。」

設計が生産・製品技術をフォローする体制で組立問題60パーセント減

試作技術係 係長 永島様

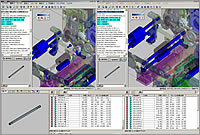

まず取り組んだのは、VPSのオプション機能であるMFGによる組立性検証でした。これはバーチャル環境が初めての生産・製品技術の担当者にも使いやすい機能です。製品技術部 製品技術課 試作技術係 係長の永島様は次のようにおっしゃいます。「MFGの組立性検証の概念は、3Dデータをもとに仮想的に組み上げた試作品を、1部品ずつ分解しながら、組立上の問題点を吟味するというものです。常にモノを手にとって分解検証作業しているわれわれの業務スタイルに合っているのです。そうして見つけ出した問題点を一目瞭然で設計者に伝えられる点も良いです。ICTに暗かった私は当初、アニメ作成ソフトくらいにとらえていましたが、今では生産準備業務に根付いた欠かせないツールになっています。」

組立性検証をMFGで行う目処が立った時点で、設計と生産・製品技術の間に、設計図面の完成度70パーセント程度で組立性検証を行うルールができました。

「7割程度の仕上がり図面ですと、残り3割に生産・製品技術のノウハウを生かした意見を盛り込めるのです。問題点は50、100項目と増えますが、出図後の問題発生は激減し、設計担当者も楽になるのです。このメリットが分かると生産・製品技術が承認しないと設計も出図に進まないという作業の流れになり、設計が生産・製品技術のフォローに回ってくれるようになりました。その結果、出図後の組立問題は60パーセント低減、組立工数は30パーセント低減し、11週かかっていた業務は8週に短縮されました。」(箱崎様)

QC工程表作成にかかる時間が半減

MFGの導入でQC工程表の作成作業も大きく変わりました。従来のQC工程表作成は、Excelベースの紙帳票に、工程設計にかかわる複数の熟練技術者が順次指示を書き込み、全ての工程設計終了と同時に確定する流れになっていました。そのため、作業指示が熟練技術者など特定の人に委ねられ、他の関係者の意見や指示を反映しづらいことや、設計変更の指示を手作業で転記することによるミスなど、いくつか課題もありました。

「MFGではQC工程表の出力スペースを設定し、そこにCSVデータやスナップショットと呼ばれる要所作業を画像化する機能で取り出した画像や、組立の動画を入れることができ、設計変更にともなう変更もボタン一つで自動的に反映されます。これら全員参加型の作表作業が、組立性検証の開始直後から可能になったため、工程設計終了と同時により多くの意見を反映したQC工程表作成が可能になりました。」(箱崎様)

導入後約半年、同社は部品点数600点の製品で、従来180時間を要していたQC工程表作成の時間を半減されています。2011年3月にMFGの利用を開始し、習熟を兼ねて自社ブランドのカードプリンタへの導入を果たしたのが4月。以後OEMユニットを対象に月に1機種のテンポで展開を続け、同年12月には8機種で並行展開するに至っています。

「この時期、受注が急増したのです。MFGがなければさばききれないところでしたが、おかげさまで定時退社も実現しました。」(箱崎様)

海外拠点の生産体制垂直立ち上げを支え始めたVPS/MFG

MFG導入による効果は、海外拠点の生産立ち上げにも活かされています。取り組みは始まったばかりですが、QC工程表作成データの応用もその一つです。具体的には、QC工程表の内容を中国語に翻訳後PDF化し、要所作業のビデオ映像とセットにした組立作業の教材です。「これを中国拠点の班長に見てもらい、日本へ呼んで組立作業のトレーニングをしたところ、教材を見ていない担当者に比べ、習熟が大変早かったのです。」(箱崎様)

さらに、デジタル生産準備推進の成果を海外拠点に積極的に取り入れようとされており、治工具の組立検討をMFGのアニメーション上でディスカッションしながら進め、出力された治工具仕様書で早期に仕様を決定する取り組みもその一つです。「従来、海外拠点への治工具提供は量産パイロット稼働後でしたが、国内の試作段階で仕様決定が可能となったため、現品をかなり前倒しで提供できるようになりました。」(箱崎様)

今後も海外拠点の垂直立ち上げに、MFGをさらに活用していきたい、とVPS/MFGに大きな期待をいただいています。

アニメヘッダーでの作業指示

置き治具説明用アニメ

ハーネスは実写を交えて補足説明

(VPSビジネス部 吉村)

PICK UP