DIPROニュース

VPSお客様導入事例 PartⅠ キヤノンファインテック株式会社様

VPSを活用し、DMR(Digital Mock-up Review)の高精度化を推進

速度・品質・コストにわたる全包囲で開発効率の向上へ

-3DモデルのDMRを進め、実機試作での干渉や組立性問題の解決を実現-

キヤノンファインテック株式会社様は、キヤノングループの一員としてプリンター関連製品を提供し、電子写真、インクジェットおよび有機合成をコア技術とした開発生産を進め、事務機、産業機器、化成品の事業領域で世界市場を獲得されています。同社は、VPSを核としてグループ連携によるDMRを推進。バーチャルな製品環境での事前チェックを進めることによって、開発期間や品質、コストなど、製品開発効率が飛躍的に向上されました。

USER PROFILE

本社 : 〒341-8527 埼玉県三郷市谷口717

会社設立 : 1953年12月14日

代表者 : 代表取締役社長 両角 和明

資本金 : 34億51,396千円

従業員数 : (単独)1,570名 (連結)5,160名 (2011年12月31日現在)

事業概要 : デジタル複合機、レーザープリンターなどプリンター関連製品の開発・生産・販売

開発生産性の向上を目指して3Dデータによるバーチャルレビューを推進

開発本部 技術推進部

PMU推進室 室長代理 木島様

キヤノンファインテック様は、2003年にキヤノンアプテックス株式会社とコピア株式会社が合併して誕生しました。キヤノングループの一翼を担う同社は、デジタル複合機、レーザープリンター、事務機周辺機器、カラーカード・カラーラベルプリンター、大判インクジェットプリンター、インク、OPC(有機光導電体)など、プリンター関連事業の企画・開発・生産までを一貫して推進し、国内外の市場で確かな評価を獲得されています。

2007年には埼玉県三郷市に本社開発センターを新設、同時に『開発革新活動』をスタートしました。開発本部 技術推進部 PMU推進室 室長代理 木島様は当時をこう振り返られます。

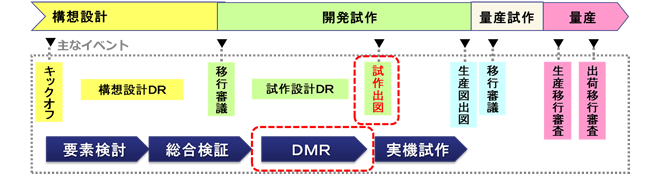

「構想設計から量産に至るまでの開発効率向上。すなわち、最少のリソースで品質の良い商品を、早く、安く、開発していくことが至上命令でした。そこで、量産までの開発試作/出図の前に、3Dデジタルデータによってバーチャルなモノづくりを進めて検討するDMR(Digital Mock-up Review)を推進したのです。」

つまり、上流の設計段階から一貫した3Dデータを持ち回ることによって、モノができる前に開発や設計上の問題点や生産時点でのトラブルの芽をチェックし、摘み取っておくことで開発期間とコストを圧縮、さらに実機段階での手戻りを排除しようというのが狙いです。

「私達はそのための評価ツールとして、合併間もない2004年以来、工程を超えた並行的開発を進めるためにスタートしたスーパーコンカレント活動で導入を図り、確実に成果を上げてきたVPSを選定しました。」(木島様)(図1)

まずビジョンを描き「何を目指すべきなのか」を明確にする

「DMRの高精度化を実現する秘訣は、ビジョンを共有、理解し行動することです。」と木島様は強調されます。

目指している高精度化とは、まず3Dデータによるバーチャルな試作段階では、DMRでビジュアルやレビュー問題を検出し、試作出図の前にその解決を図っておくこと。そして、実機による試作段階では、DMRの効果確認や機能検証などに関わるデータ採りが充実していることです。

「すなわち実機を用いた試作フェーズでは、当然ながら『実機でしかできないこと』を確認するべきなのです。だからこそ、DMR段階で検出できる項目がしっかり検出され、問題点の解決が図られていなければなりません。その結果として、試作図面の精度や試作機の完成度も自ずと高まっていきます。さらに、開発コスト削減や組立計画のオンタイム化も実現するのです。」(木島様)

キヤノンファインテック様は、以上の基本コンセプトに則って『速度/効率、検出/判断力、運用』をキーワードとし、開発効率向上を進められました。そして短期目標として、『実機試作での干渉ゼロ』、『実機試作での組立性問題半減』が掲げられたのです。

DMRの成果を踏まえ、さらに問題解決への道を探る

同社ではVPSを核としたDMRの戦略的取り組みが功を奏し、すでに確かな成果が顕在化しています。

「例えば、MFP(Multi-Function Products:多機能プリンター)製品の場合、実機試作フェーズでの組立性に起因する問題は、時間を追って減少しています。」(木島様)

さらに、問題の発生要因を子細に精査したところ、DMR後の設計変更が60~70%、指摘漏れが20~30%であることが判明しました。つまり、組立性の問題についてはDMRでの指摘漏れをなくしていくことが、さらなる精度向上の方向性として見えたのです。

一方、干渉問題に関しては、一旦大幅に改善されたもののその後横這いとなりました。

「その要因を調べてみると、組立性と同様にDMR後の設計変更が70~80%を占めていました。さらに干渉の中身を精査して驚いたのは、静的干渉が90%にもなっていたことです。これはショックでしたね。というのも組立性と違って、静的干渉はおおむねモデル段階で解決することができる問題だからです。たとえ設計変更があったとしても、出図前に確実にチェックしていれば、ほぼ防ぎ得るものですから。」(木島様)

そこで、出図までの設計変更に対するチェックや評価の方法、体制の見直し、さらに出図承認の手順や手法などの改善が進められました。

カスタマイズプログラムとツールの併用で効率化と精度アップを同時に実現

しかし、開発試作段階での設計変更は、製品をさらに磨きあげる上で必要不可欠であり、高頻度で繰り返されるのが当然です。そこで同社は、評価メンバーが設計変更を確実に認識し、さらなる高精度化を進めるための具体的な施策を模索しました。

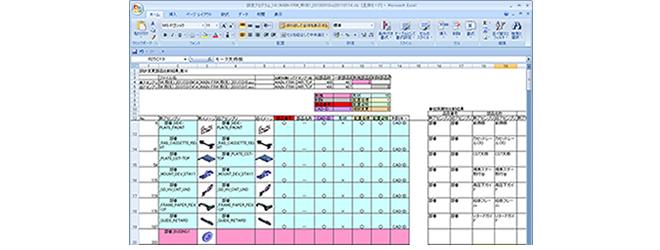

「必要なときに必要に応じて、設計変更情報を抽出できれば良いわけです。そこで『新旧モデルを比較して、人手を介することなく設計変更情報を自動でリストアップする仕組み』を築くことで、効率的で漏れのないチェックが可能になるはずだ、と考えました。」と木島様はおっしゃいます。

キヤノンファインテック様は、弊社デジタルプロセスと連携して、以上のソリューションとなる設計変更抽出プログラム“Vps Dc Manager”を開発しました。さらにVPS/MFG(Manufacturing)アニメーションを活用した“組立性チェック最大化”を進め、同時にオリジナルのユーザーツール“NK”の作成に取り組まれたのです。

「“Vps Dc Manager”は、標準モジュールVPS/DMU(Digital Mockup)の設計変更機能を利用し、比較ルールからある条件を検索keyとして新旧モデルを比較するものです。ここでは、従来の『一致・置き換え』ではなく、『不一致・差分』を抽出するようにしました。22ユニット、パーツアイテム数2,500規模の複合機の例を見ると、設計変更件数は約400件ありましたが、設計変更の抽出は約30分で完了しました。このような試作段階での設計変更リストを作る場合、以前なら多大な時間を要し、しかも精度にも問題が残っていたはずです。おかげさまで今回、大幅な効率化と速度・精度の向上が実現しました。」(木島様)(図2)

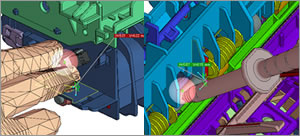

また、製品設計上干渉が解消されても、生産段階で実際に工具を使ってスムーズで適正な組立が実現できなければ意味がないと、特に工具に着目し、VPS/MFGのアニメーションを活用して、組立に関わる動干渉チェックを実施しました。ここでは組立状態での締結部品などについて工具の取付ルールを設定することができ、組立作業時の製品と工具間の動的な干渉箇所が一目瞭然となります。

さらに、オリジナルのユーザーツールとしてドライバー、ラジオペンチ、プローブなど10カテゴリーにわたって、同社が実際に使っている工具を登録。手や指を入れての組立操作性など、VPS/MFGアニメーションと併せて実際の生産現場での環境がリアルにレビューできるようになったということです。(図3)

さらにDMRの成長性を加速させるために

VPS/MFGアニメーションを活用した“組立性チェック最大化”では、グループ会社であるニスカ株式会社様と合同でDMRを実施されています。指摘内容や確認事項などをアニメーションに盛り込む準備をニスカ様が担当し、両社一体となってDMRを進めることでグループ連携が深まり、コミュニケーションの活性化も進みました。同社は、フロントローディングの推進などを含めて、今後さらに両社間の連携を深めていきたいとされています。

最後に木島様は、現在の到達点と今後の展望を以下のように締めくくられました。

「開発革新活動を開始して以来の5年間で、実機試作の問題点を約70%削減することができました。その内訳は、干渉94%削減、組立性80%削減となっています。ちなみに干渉問題や試作部品再手配などに関わる単純コストだけを見ても、約3,000万~1億円の開発費削減が実現できたと思います。先に述べたカスタマイズに際しても、デジタルプロセスのアドバイスに助けられました。今後、設計変更情報抽出のタイミングや管理精度などを含め、より柔軟な対応を拡大、展開していきます。また設計変更部品に限定したチェックプログラムなどの導入も検討しています。その先に、動的要素をさらに盛り込んだ『近未来型DMR』を展望していますが、そのためにもデジタルプロセスとの協力体制を一層強化していきたいですね。」

弊社は、さらに高いレベルのバーチャルデザインレビューを可能にすることで、今後もお客様のご期待に応えていきます。

(VPSビジネス部 吉村)

PICK UP