DIPROニュース

穴図面の寸法自動作成機能開発による業務効率化

‐NXカスタマイズ事例のご紹介‐

はじめに

お取引先様とのデータ授受や内製の場において、2次元の図面(以後2D図面と表記)を作成し、業務でご利用になられるケースをお見受けいたします。NXのカスタマイズ事例のご紹介としまして、図面の作成業務の効率化をご検討されているお客様をご支援させていただく目的で開発した、2D穴図面の寸法自動作成機能についてご紹介いたします。

経緯

この度、電子部品の製造メーカー様にてNXのカスタマイズが行われました。このお客様はNXの2D図面上で穴の寸法を作成する業務にて、幾つかのお困り事を持たれておりました。

例えば寸法の注記について、お客様には以下の独自のルールが存在します。

- 穴が多数存在する図面に対し、同じサイズの穴数をカウントして代表の穴に寸法を作成、その際、寸法の注記に穴数を記載する

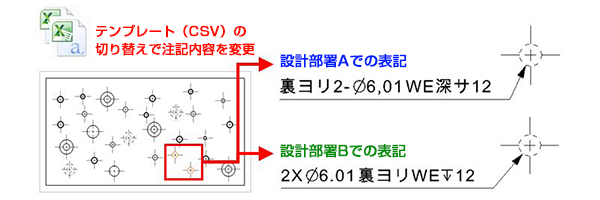

- 設計部署毎に異なる寸法の注記を用いる

しかしながら、これらのルールがお客様のお困り事に繋がっておりました。

上記①のルールについて、1つの図面内に数種類の規格の異なる穴が存在し、多い場合で1つの図面内に100個近くの穴が存在します。このような穴図面の場合には、穴の種類毎に穴の数をカウントし、代表の穴に寸法を付与するのですが、この穴の種類分けと穴の数をカウントする作業が非常に大変とのことでした。

上記②のルールについては、設計部署毎に独自の注記フォーマットを採用しており、業務の都合上、どうしても注記内容は統一できないという問題が生じています。このため、部署毎に異なる注記を切り替え可能な仕組みを持ち、且つ寸法の作成を容易にする自動化ツールをご要望されていました。

また、お客様はNXを導入する以前に使用していたCADにおいても、お客様独自にカスタマイズを実施しており、NX導入を決められた頃から移行前のCADシステムと同程度の業務効率を目標としたNXのカスタマイズもご検討されておりました。その過程で、旧CADと比較してNXでの作図の効率が悪かったこともNXのカスタマイズを決められた要因となっております。

開発機能

上記の困り事を、寸法作成の自動化ツールを開発することで解消いたしました。

開発した機能の一部をご紹介いたします。

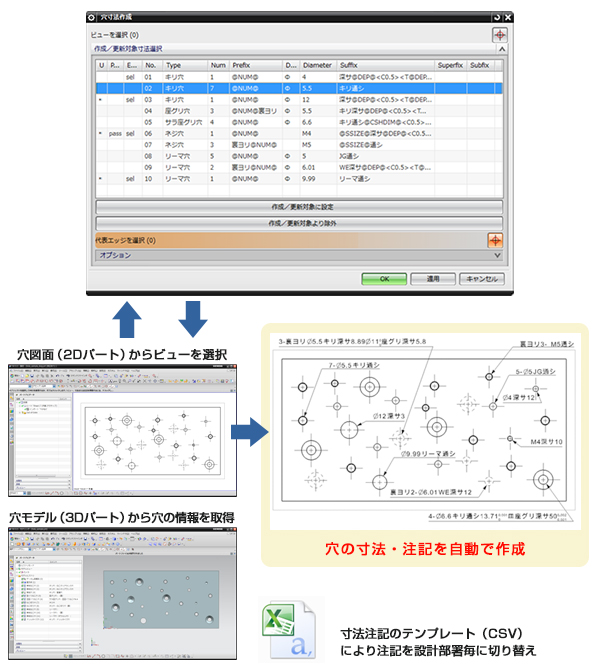

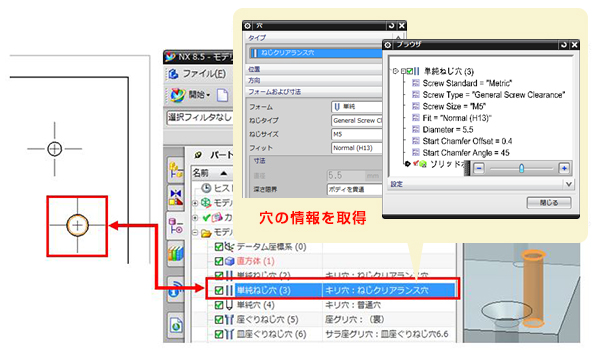

- 2D図面上のビューを選択することで、ビュー内のエッジから3Dモデル側の穴の情報を取得します

- 同じサイズの穴同士を集約して穴数をカウントし、リストに表示します

- 寸法注記をテンプレート化する事で、テンプレートの切り替えにより異なる設計部署の表記に対応します

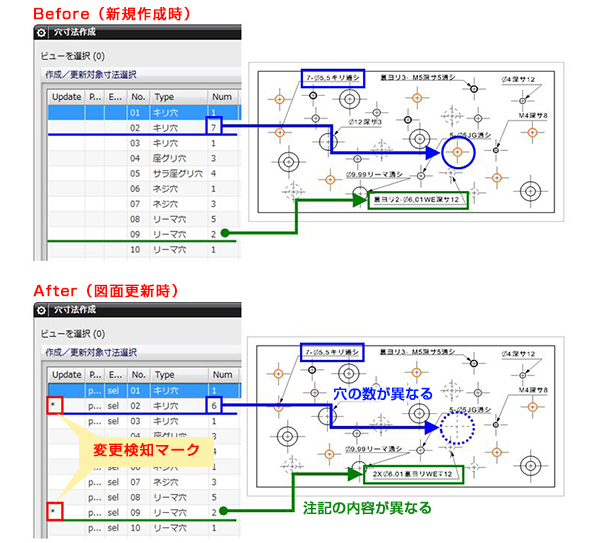

- 既に作成済みの寸法の注記とテンプレートにより定義される注記の内容とを比較して、差異の有無を確認できるようにします(寸法更新機能)

効果・実績

効果としましては、作図・検図作業として要する時間については本機能の導入前よりも約5%削減の効果が出ています。

作業全体での5%削減との評価で、①自動化ツールの更新機能により穴の種類や穴径を変更した場合の寸法の修正が容易になっていること、②自動化ツールでの寸法作成後、手作業での穴数のカウントや寸法の注記漏れ等のミスを防ぐことが出来ていること、③図面更新の際にも自動化機能が動作するため、ミスの低減も図れていること、など目には見えない部分も含め大きな効果を得られております。

本機能開発後、お客様より大変ご満足いただけているとのお言葉をいただきました。

今後の展望

今後、お客様では本自動化ツールの適用範囲を国内から海外の設計拠点へ拡大する計画がございます。また、本開発ではNXの『穴』コマンドメニューで作成した穴に限定しておりましたが、今後は『モールドウィザード』等あらゆる穴の寸法に対応させたいとの機能拡張のご要望をいただいております。

最後に

NXでの図面の寸法作成の自動化ツールをカスタマイズ事例としてご紹介させていただきましたが、実際にカスタマイズする内容はお客様の業務内容によっても異なります。

弊社では、長年の開発実績により培ってきた技術と経験を活かし、それぞれのお客様に合わせた最適なカスタマイズをご提案させていただきます。お客様の「~で作業時間がかかって困る」、「~の操作が使い辛い」といったお困り事をお気軽にご相談いただければと存じます。

PICK UP