DIPROニュース

VPSお客様事例 リコーエレメックス株式会社様

VPSとGP4の連携で「自工程完結」活動を推し進める

~製品品質の向上とラインの徹底検証で「良品しか生み出さない」文化を深耕~

リコーエレメックス株式会社様は、リコーグループが掲げる「作らずに創る」設計思想を掲げ、プロセス改革を推進されています。品質を徹底的に追求する取り組みとして、後工程に問題を持ち越さず、良品しか生み出さない「自工程完結」を目指したもの作りを展開中です。それを実現する武器として、VPSとGP4の連携で確かな成果を収められています。

| リコーエレメックス株式会社 | ||

|---|---|---|

| 本社 | : | 〒444-8586 愛知県岡崎市井田町3-69 |

| 会社設立 | : | 1938年4月23日 |

| 代表者 | : | 代表取締役社長 鈴木 将嗣 |

| 社員数 | : | 751名 (連結(2015年4月1日現在、パートタイマー除く)) |

| 事業概要 | : | 複写機、オートドキュメントフィーダー、フィニッシャー等の複写機周辺機器、 ジェルジェットプリンター等のOA機器、情報機器など |

| リコーエレメックス株式会社HP | ||

情報機器事業本部 事業統括センター

新規事業開発部 グループリーダー

(シニアスペシャリスト)

手嶋 秀昭 氏

情報機器事業本部 生産統括センター

GP技術部

スペシャリスト

纐纈 明之 氏

「悪いものは作らない」姿勢を徹底

時計作りで培った加工技術と組立技術をベースとした精密機器事業と、リコーグループの基盤である情報機器事業を両輪とし、“お客様のNo.1パートナーの実現”を掲げた企業活動を続けています。

「悪いものを作らない」という同社のスタンスは、各々の工程でしっかりと品質を作りこみ、問題を後工程に引き継がない「自工程完結」を基本としています。情報機器事業本部 事業統括センター新規事業開発部 グループリーダーの手嶋秀昭様はこう語られます。

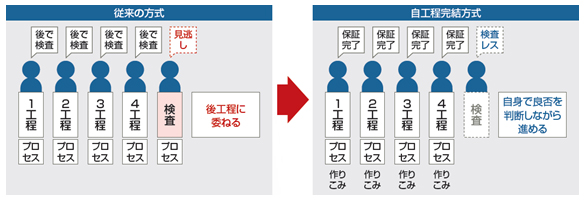

「かつてのもの作りは、『万一不良や不具合があっても、後工程で検査・確認してもらえればいい』という甘えがありました。これに対して、それぞれの工程で品質を保証することでトラブルの芽を排除していこう、というのが『自工程完結』の根本思想です」

各々が後工程に完全なものを手渡すことで、手戻りVPS導入事例によるロスがなくなり、コストと工期の圧縮も実現しました。

「悪いものは作らない」自工程完結の考え方

これによって、お客様における納品後の受入検査レスも実現。

仮想的な検証で「作らずに創る」文化の実践を

同社の「自工程完結」は、設計開発プロセスからスタートします。情報機器事業本部 生産統括センターGP技術部 スペシャリストの纐纈明之様は、以下のように説明されました。

「当社は、早い時期から3D-CADによる設計を進め、設計者自身がCAEによる解析を実施するなど、ものができる前にトラブルの芽を摘んでおく姿勢を重視してきました。つまり、トライ&エラー的な手探りのもの作りを回避し『作らずに創る』を推進してきたのです」

しかし、組立性の検討や工程設定の分野では3Dデジタルデータを活用した仮想的な確認ができる項目が少なく、設計より入手した3D-CADデータをもとに、バーチャル上で確認できる項目を評価したあと、手順書作成、ラインレイアウトの机上検討、製作を行い、実機試作にてバーチャルで見られなかった部分の評価、ラインの確認を行われていました。

ここで顕在化した問題点を修正して、量産に向かうこのやり方においては、下記のような課題が表面化しています。

- 机上検討されたライン製作は定量化が図られていないので属人的要素が多く、実際に効率的なのか否かの判断が難しい。

- 「自工程完結」に関しても判定基準が定量化されておらず、評価者によるバラツキが避けられない。

- 製品が基本的に一品一様なので、手順書作成にともなう画像添付などに多くの時間と労力を要する。

- 試作組み付けなどの問題点は、実際にものを作った後にならないと修正できないので手戻りが生じ、コストにも跳ね返る。

「そこで、開発から工程設定に至るまで、バーチャル空間上の評価を一気通貫させることを目指して2010年度にVPSを、さらに2012年度にGP4を導入し『作らずに創る』の実現を目指しました」(手嶋様)

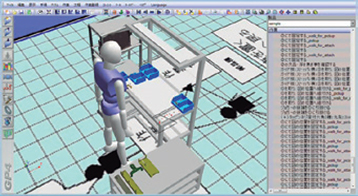

GP4の活用で製造ラインや配置、作業動線や姿勢の最適化を追求

VPS から取り込んだ製品データや組立順序、その他に工場のレイアウト情報、設備や作業台、工具などのデータを基に工程レイアウトの最適化が検討などライン検証の定量化にはGP4を活用いただいています。

「人体シミュレーションで作業者の動きや動線、作業姿勢を可視化して、定量化しました。その結果、例えば部品棚の配置や工具の位置を変更し、従来のような有識者が感覚的に行ってきたレイアウトに比べて、歩行動線長を26%改善することができました」(纐纈様)

特に新機種のラインレイアウト構築の場合、従来の机上検討では24人体制が必要と算出されていましたが、GP4を活用して製品台車の送り出し方法などを見直した結果、人員の適正配分によって22人で十分であることが実証でき、従来500㎡必要とされた作業エリアも、350㎡に縮小されました。

また、作業姿勢の良し悪しと作業不具合の発生とは非常に密接な関係にあり、正しい姿勢で作業することが望ましいとの考え方からGP4で作業者の姿勢範囲を3段階に区分し、標準化された指針に基づいて、姿勢に起因する作業ミス発生の可能性を客観的に判断・評価されています。

生産ラインシミュレータの導入検討

ラインレイアウトのシミュレーションによって付帯作業が見えるようになったため、実際にかかる組立時間を正確に把握することもできるようになりました。

「GP4は、ライン情報をデータとして保管できるので、海外拠点への指示やラインを移管する際にも、スムーズな展開と工数削減が実現します。さらに、レイアウトのDRができるようになり、ラインレイアウト作成においても『作らずに創る』が実現しました」(纐纈様)

上流~下流まで一気通貫で、VPSの導入効果を実感

「VPSは設計部門での活用も一層深まり、事前確認項目が拡大。例えばハーネスの這いまわしなども、開発の早期段階からバーチャルで最適化を図ることができるようになりました」(手嶋様)

手順書作成の効率化にもVPSが大きく貢献しています。従来は3D-CADの製品データから、組み付け前の状態に遡って部品を引き離し、引き出し線などを添えて画像として手順書に貼り付けるという作業で、かなりの工数と時間を要されていました。

「VPSのスナップショット機能を活用すれば、部品を自動で離して、引き出し線を引いてくれます。そのおかげで、繁雑だった作業の工数削減が実現し、実施値で20%以上の効率アップを達成することができました」(纐纈様)

さらに、VPSは手順作成時に組立手順を動画として作成できるので、習熟度の低い海外スタッフに新機種の組み付けイメージを提示して、理解を深めるのにも役立っています。

また、組み付けの問題点などを巡って、試作段階になって再評価などの手戻りが生じてしまう問題の解決にも、VPSが貢献していると言われています。

「従来『組み付け時の工具類の作業スペースとの関係や作業性は、実機でないと評価できない』という見方が一般的でした。しかしVPSのおかげで部品組み付け順に用いる工具を仮想的に挿入することができます。工具の干渉や作業性の確認が簡単になりました」(手嶋様)

さらにきめ細かな組み付け評価項目の設定を進め、トラブルを未然に防ぐプロセスを強化されたことで、概ね4回ほど出していた試作を、1~2ステップ削減することにも成功されています。

手順書作成の効率化

これまでの成果を踏まえ、さらなる生産性向上へ

「自工程完結」を徹底された同社は、今後さらに3D活用を深めながら「悪いものは作らない」という方針の徹底に努めたいとされています。その戦略を推進する手嶋様、纐纈様は、DIPROに対する期待を次のように語っていただいています。

「生産計画は相応の頻度で都度変更がありますので、今後はさらに細かいパターンで、何種類ものプランを作っていきたいと思っています。そこでDIPROには、例えば工程分割変更時にも作業設定をそのまま持ち越せるなど、GP4の体勢変更への対応性をさらに高める工夫をお願いしたいと思います」(手嶋様)

「例えばVPS上で設定した工具を使う情報を、そのまま簡単にGP4に持ってくることができれば助かります。GP4とVPSの連携を一層強化していただき、戦力強化を図っていきたいですね」(纐纈様)

生産性向上の鍵は、それを阻んでいる要素を探って排除する文化と、その文化を具現化する仕組み作りにあります。さまざまな評価の定量化を図り、規準の曖昧さや属人性によるバラツキを解決する姿勢を貫く同社の改善活動は、今後さらに大きな成果を結ぼうとされています。

デジタルプロセスは、お客様にお役立ちいただけるようVPS、GP4の各パッケージ製品力の強化に加え、さらに高い連携性の実現をめざし、今後もご期待に応えていきます。

PICK UP