DIPROニュース

型設備設計製作の品質向上に向けたIT活用

はじめに

ものづくりにおいて型設備は各種製品開発・製造に欠かせないツールですが、今回は型設備設計製作におけるIT活用についてご紹介します。

日本の製造業ではQCD向上の為に様々な取り組みが実施されていますが、その中でも型設備設計製作の品質向上については長年課題として認識されています。例えば自動車用プレス金型は開発期間短縮を実現するために改善が必要とされている工程で、型設計製作を短期間に実施することや型品質を向上して1回の品質確認で良品を取得できるようにすることを求められています。一方、塑性変形やパラメーターを現状把握しきれない物理現象等は学問やシミュレーションでも解決できず、これまでベテランのノウハウに依存していることも事実です。ここではそれらの課題を少しでも解消するように取り組まれている内容について一部ご紹介します。

型設備設計製作におけるIT活用状況

代表的な取り組み

型設備設計製作の効率化に関して長年IT活用が進められてきていますが、今なお課題解決が必要な領域です。代表的なものでは以下の取り組みが実施されており、これらは、従来技術、新技術、デジタル、フィジカル等を組み合わせる工夫が必要です。

- シミュレーション技術の活用

- フィジカルデータの活用

- 計測、検査領域のデジタル化

- ナレッジデータベースの構築

- データマイニング技術の活用

- 各種データベースの連携

それぞれの取り組みについて簡単に紹介します。

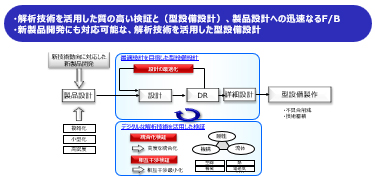

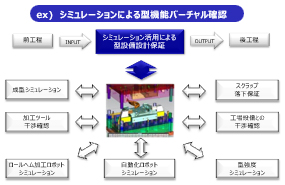

シミュレーション技術の活用

まずはシミュレーション活用についてです。従来からパネル成型解析、樹脂・鋳造流動解析、凝固解析、ロボット機構解析等実施されてきましたが、直近ではできるだけ上流フェーズで解析技術を用いて型設備設計の品質レベルを上げる取り組みが実施されています。世の中に求められる製品も年々進化する中で、特殊鋼板(ハイテン、アルミ等)の積極的採用や、メガキャスト、ギガキャスト等の新たな鋳造型に対応する為の型設備設計が必要になってきています。前例が無く従来の知見が生かせないケースも多いため、シミュレーション技術のフル活用が重要な取り組みになっています。

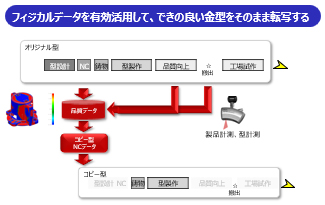

フィジカルデータの活用

シミュレーションは理論的に探索する手法ではありますが、現場における製品の製造は予測どおりにいかないことが多く発生します。解析技術が進化しているとはいえ、シミュレーションシステムの入力条件の設定不備、物理現象を100%表現できない等、論理的には多くの課題が存在しています。シミュレーション技術に頼るのではなく、現場・現物で起きている事象をデジタルで把握して次期製品開発で予測することも重要です。また、理屈は解明できていなくても、そのまま良品フィジカルデータをコピーして活用するという手法もあります。

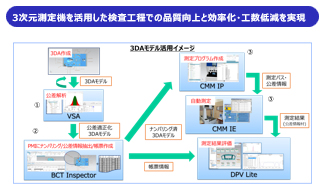

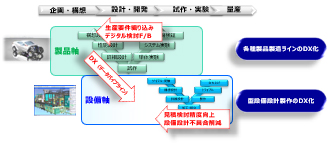

計測、検査領域のデジタル化

型設備が設計どおり製作できているか品質保証するためには製品、型設備計測・検査が必須ですが、一方、この領域のデジタル化が十分進んでいないケースも見受けられます。2次元図面による紙文化が主流になり人手作業が多く介在するため、ヒューマンエラーのリスクが大きくなってしまいます。これを改善するためには、3次元測定機(接触、非接触)を活用した検査工程のデジタル化が有効です。品質向上と効率化・工数低減を実現して検査工程でのヒューマンエラーを撲滅することを目指します。

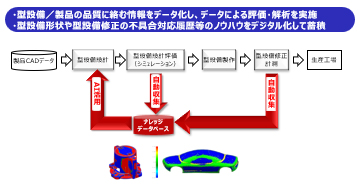

ナレッジデータベースの構築

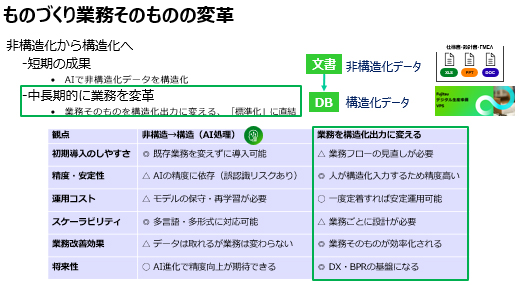

これまでご紹介した、シミュレーション結果やフィジカルデータを含めて、型設備設計品質に関わる情報が整理されていることは重要です。型設備設計の結果がどうだったのか?どのような不具合が起きてどのように修正したのか、といった品質解析情報を次期製品開発に生かすために、型設備品質に関わる情報が自然と蓄積されていくような仕組みの構築が必要です。一方で、データを蓄積するのに多大な工数をかけてしまうのは本末転倒になりますし、蓄積データを検索利用するのが面倒だと誰も活用しようとしません。このような課題に対しては、各種自動化・ITシステム化や、AI活用が重要なポイントになります。型設備修正の際に不合格品が発生するメカニズムがどのように改善されたかを把握する仕組みをナレッジデータベースとして構築できれば、製品開発だけではなく技術力向上や人材育成に活用できます。

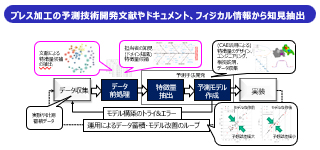

データマイニング技術の活用

数年前と比較して生産現場で飛躍的に生データを取得できるようになってきています。但し取得できているデータの多くは設備の単純なデータで、そのデータを生かしきれない、層別しきれない、活用するための整理ができていない等の課題もお聞きします。弊社ではデータマイニング技術を活用したサロゲートモデル構築サービスを実施しており、データの蓄積分析~特徴量抽出~モデル構築支援~モデル活用までのご支援を行っています。

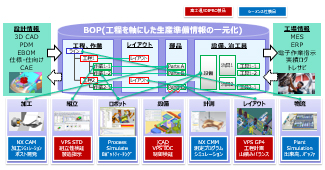

各種データベースの連携

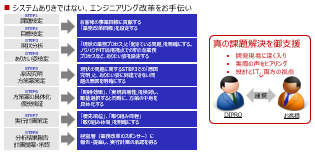

今まで説明してきたような取り組みを単独で実施すると、個別最適といわれてしまうケースがあります。一方、真剣に個別最適を考えないと、それぞれが繋がる全体最適は上手くいかないので、全体システム検討&個別システム検討の両輪が必要です。

現状、何も考えずにデータベースを統合・構築した場合うまくいかないケースが散見されます。いくらAIが進化したとはいえ要件検討が不足しているデータベースを構築してしまった場合、ミスリードするような情報が山のようにたまります(10年後はAIが進化して、何も考えずに関連データを入力するだけで、ベテランのノウハウが反映される時代がくるかもしれませんが)。まずはターゲットとなる工程の業務プロセスを見える化し構築したいデータベースの要件を整理して情報の構造化を実施することで、精度の高い生きた情報を管理できるようになっていきます。上流工程からの情報の整理や工程別の特徴、管理・活用したいポイントを明確にして、欲張らずにスモールスタートで取り組むことが重要です。

※画像をクリックすると拡大します

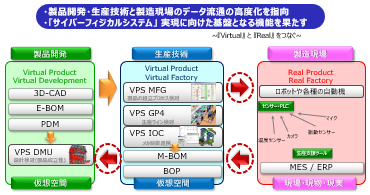

目指す方向

以上のような取り組みを加速させることで、製品開発と製造現場の業務プロセスをBOP中心に繋げることが可能になり、EXCEL中心の情報伝達から生産技術DXとして高度なデータ活用が推進されます。これにより長年の課題である型設備設計製作の品質向上をベテランのノウハウに依存しないで実施できるように近づけられます。

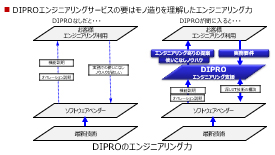

弊社エンジニアリングサービス部門では、各種コンサルティングサービスを始めIT開発・要件定義、生産技術工程を支援するシステム提供やシステム適用支援等のビジネスを実施していますので、ご興味あれば是非お声掛け下さい。今後ともデジタルプロセス、および弊社エンジニアリングサービスを何卒宜しくお願いいたします。

お問い合わせ先

PICK UP