DIPROニュース

3D図面の動向とビューワを活用した自動化について

はじめに

これよりご紹介する「3D図面の動向とビューワを活用した自動化について」という記事は、今年2月に開催いたしました弊社大宮セミナーと、先月開催されたSiemens PLM Connection2016にて、弊社より講演いたしました内容と同じものになります。

内容は、3D図面に関する国内標準化団体の活動や、弊社が行ってきた3D図面の活動の中で得た3D図面に求められる要件などを、ビューワソフトベンダーの目線でまとめたものです。

講演後、多くの反響をいただきましたので、この度、弊社ニュースサイトでもご紹介いたします。

3D図面の動向と今後

国内業界団体の3D図面活動

国内業界団体の3D図面活動は、今から10年以上前に始まり、今日に至るまで継続的に議論されています。例えば、JAMA(一般社団法人 日本自動車工業会)様では、3D図面標準化WGで2007年頃から、3D図面に関するガイドラインを発行しています。また、電機業界の標準化団体であるJEITA(一般社団法人 電子情報技術産業協会)様でも三次元CAD情報標準化委員会で、2008年頃から同種のガイドラインを発行しています。

これら業界団体が3D図面に関するガイドラインを発行するに至った理由はほぼ共通です。

- 上流である設計工程では3Dモデルが定着しているにも関わらず、製造など下流工程への情報伝達には2D図面が主流であること

- 2D/3D混在作業により2重作業及び不整合が課題であること

- 3D化のルール、インフラ※が整っていないこと

- ※

- 3D図面の作成ルールおよび閲覧する上でのCADやビューワの機能

特に閲覧するツールは、高価なCADを全ての部署に配置できないため、ビューワの活用が必須であるとしています。

これらの課題に対して各業界団体は、

- 3Dで図面を表現するためのルールブックを作成

- 3Dを活用できる領域の調査/ベンチマークを実施

- 3Dを作成/閲覧するために必要なCADやビューワベンダーへ機能要求を行う

などの対応を行ってきました。

こうした2D図面を3D図面に置き換える上での作成方法やルール化の活動は、各団体で一旦終了しています。

作成・閲覧から活用へ

さらなる3D図面化を進めるには、単に2D図面を3D図面に置き換えるだけではなく、メリットを示さなければ3D図面の普及が進まないという認識から、現在ではより高度な3D図面の活用へと活動が変化しています。その活動のテーマはずばり「自動化」です。つまり、今まで2D図面を人間が「読み」、「理解」し、情報を「選択」し、「利用」していたものを、システムが自動で必要な情報を「抽出」し、「活用」するということが求められています。

自動化に必要な要件

デジタルデータになればよいわけではない

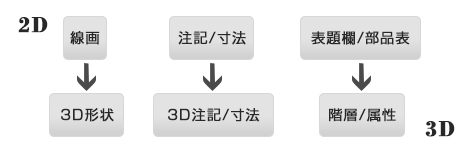

自動化する上で、人でしか読み取れない2D図面をデジタル化するわけですが、2Dの情報をただ3Dの情報に置き換えるだけで自動化ができるのでしょうか。具体的には、2Dの線画は3D形状、注記や寸法は3Dの注記/寸法、表題欄や部品表はアセンブリ階層名や属性情報に置き換えることが考えられますが、システムで自動化するためには、自動化を見込んだ3D図面の作成や3Dツールの選定が必要となります。ここからは、自動化を行う上での3D作成方法やツールの選定要件について考えてみたいと思います。

自動化に必要な要件①「SystemReadable」

システムで自動化するのであればシステムで「読める」のは当たり前だと思われるかもしれませんが、ここでいう「読める」というのは、システムが「解釈」できるという意味です。

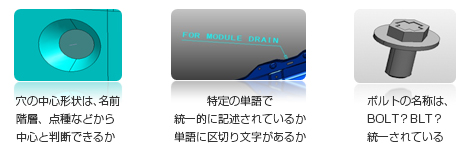

例えば、3D形状として穴中心を指示する場合、人間がみれば穴の中心であることが分かりますが、システムが解釈する場合は、名前、階層、線種・点種などで他の形状と区別しそれと判断できる必要があります。また、穴の用途を注記で示す場合、その用途は特定の単語で統一的に記述され単語の区切りは分かり易くなっているか、もっと単純な例は、ボルト部品の名称は社内で統一されているか、といった具合です。これらの要件は、データ作成基準や運用の要件になります。

自動化に必要な要件②「情報に関連がなければならない」

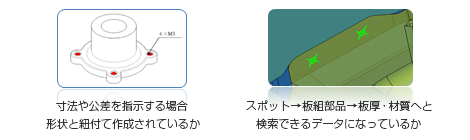

“関連”というのは、例えば穴の形状に対して寸法や公差を指示する場合は、NXでいうとPMIアソシエーション、CATIAでいうとクロスハイライトという機能を使って、形状と指示情報を紐づけて作成していることが必要です。また、スポット溶接の指示においては、スポットから板組部品、板組部品から板厚・材質へと検索できるようになっていることが重要になります。これらは、運用の要件とそれを再現できる3Dツールの要件になります。

自動化に必要な要件③「製造に必要な特徴形状を抽出できるか」

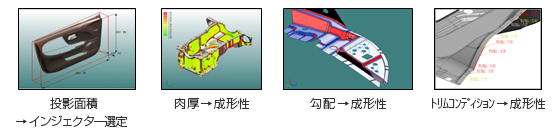

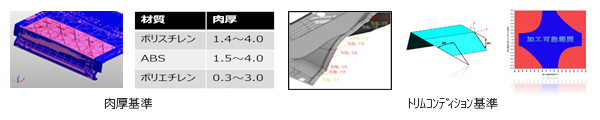

3Dのメリットを引き出すのであれば、3Dならではの効率化を目指すべきです。製造に必要な特徴形状とは、例えば、樹脂成型品では、製品形状から算出される投影面積がインジェクターを選定する上での特徴形状となります。樹脂やダイカスト製品では、堕肉・薄肉が成形性や強度算出における判断基準となります。また、プレス成型品では、プレス方向に対しての勾配やトリムコンディションが特徴形状になります。これらは、3Dを活用する3Dツールの要件になります。

自動化に必要な要件④「ノウハウを埋め込み可能でなければならない」

いくら3D図面に情報があり、情報を抽出できるツールがあっても、結果はそれだけでは求まりません。結果の最終的な合否判定には、社内の基準やノウハウが必要です。このノウハウがデジタル化されている必要があります。例えば、樹脂の肉厚では、材料により基準の肉厚が設定されていたり、先ほどのプレスコンディションでは、刃の進入角度から成形性の合否を判定できるデジタルデータが必要です。これらは運用の要件であり、取り込める3Dツールの要件でもあります。

3D図面活用の課題

3D図面活用を阻む2つの壁

1つ目の壁は、会社間の壁です。例えば、製品メーカと部品メーカの関係において、部品メーカは、製品メーカから3Dデータを入手する際、そのデータが自動化の要件に合わないケースがあります。この課題に対しての1つの対策案として、分断された情報を後工程のツールで合わせるという案があります。例えば、3D形状とは別に、必要なデータの入手が可能であれば、それらのデータを後工程のツールで合わせ、要件にあった3D図面を完成させるという案です。

2つ目の壁は、組織の壁です。基本的に3D図面の活動は、設計段階にて情報を埋め込むことで行いますので、必然的に設計者の負担が多くなります。後工程の自動化は達成できるとしても、設計期間の短縮という問題に突き当たります。これを解決する1つの案として、設計者が埋め込んでいた指示の内、後工程のツールで抽出できる情報を見直し、必要最低限にすることや、場合によってはCADの入力を簡便に行うため、CAD側のカスタマイズをする必要があるかもしれません。

ビューワを活用した自動化事例

課題が多い3D図面を活用した自動化ですが、現在のレベルでも自動化できている事例もあります。現時点で実現可能な自動化の事例を2つご紹介します。

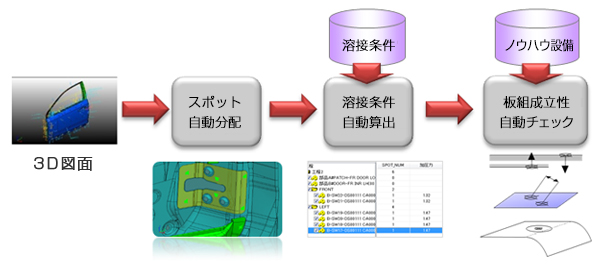

事例①「スポット溶接検討業務の自動化」

1つ目は、スポット溶接の検討業務における事例です。この例では、3D図面を元に、スポット溶接の自動分配、スポット溶接条件の自動算出、板組成立性の自動チェックを行います。

スポットの自動分配においては、スポット要素が持つガンの軸方向と板組部品の情報を元に、板組/方向毎にスポットをグルーピングします。その後に板組部品の板厚・材質と外部ファイルから指示された溶接条件により、スポット溶接時の溶接圧力、熱量を自動算出します。最後に、スポットの溶接位置に部品が存在するか、隙間はないか、ピッチは適切か、必要な平面が確保されているかなど成立性を自動検出します。

現状でも、3D図面とビューワを使用することで、板組や材質などを確認できていましたが、100点も200点もある溶接箇所に対して、これらの作業を行うことは大変手間のかかる作業でした。このレベルであれば形状を変更しないビューワでも自動化が可能です。

この事例において、以下のような自動化の要件が満たされていることがわかります。

- スポット、板厚、材質がシステムで認識可能な形で作成されている

- スポット→板組部品→板厚・材質と関連がある形で作成されている

- スポット周辺の形状を認識し処理できている

- 溶接条件、溶接ピッチ、必要平面などノウハウがデータ化され、ソフトで処理されている

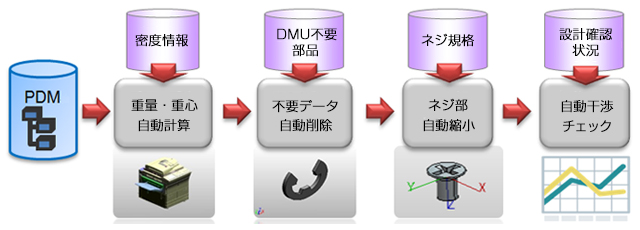

事例②「DMU干渉チェック業務の自動化」

2つ目の事例は、DMU時の干渉チェック自動化事例です。この例では、PDMに格納されたビューワデータから製品を組上げ、重心・重量の自動計算、干渉チェックに不要なデータの削除、ネジ径部の自動縮小を行った後に、干渉チェックを毎日自動で行う事例です。

重心・重量の自動計算では、PDM属性である材質コードを密度定義ファイルにより密度に変換し、3Dの体積から重心・重量を求めています。

不要データの削除では、ハーネスやOリングなど干渉計算から除外したい部品を部品番号から特定し除外します。また、干渉チェック処理は、開発期間中の夜間に自動実行されるため、設計が完了していない作業中の部品を削除するために部品に特定のキーワード(tempとかwork)をつけることで設計中の部品を計算から除外します。

ネジ径部の縮小では、干渉チェックで大量に検出されるネジの結合部を除外するために、部品番号からネジの規格を特定し、規格に合わせて径部を縮小することで不要な干渉・接触が検出されない工夫をしています。この処理は、3Dのモデリングルールとしてモデリング原点と軸方向が社内で統一されており、このルールに基づき処理することで、ネジ径部を特定しています。

最後に、干渉チェックの処理では、前日の結果から新規不具合数の出力や、設計者の確認状況の推移を出力し、グラフ化することで設計品質の見える化にも貢献しています。

この事例においても、自動化の要件が満たされていることがわかります。

- 材質、ネジ規格(部品番号)、ネジの径部がシステムで認識できる形で作成されている

- 部品→材質と関連がある形でデータが作成されている

- ネジの径部を縮小する形状処理ができる

- 不要部品、材質・密度変換テーブル、ネジの規格がデータ化され、ソフトで処理されている

このように、現在流通しているデータや、社内のルールにおいても、ある程度自動化が可能であることがお分かりいただけます。

最後に

最後に、今回事例でご紹介した自動化のベースとなりました弊社ビューワソフト「DIPRO VridgeR」をご紹介いたします。

弊社は、ビューワソフト本体のみならず、CADコンバータも全て自社開発しており、後工程活用の目線で必要な情報を正確に読み取ります。また、3D CAD開発を手掛けたDIPROの3D処理技術を駆使し、製造に必要な特徴形状を抽出することができ、自動化に必要な条件・プラットホームを保持していると考えております。

あとは要件の1つである貴社のノウハウを組み込み、貴社の課題解決へお役立ていただければと考えております。

PICK UP