DIPROニュース

つながるものづくりを支えるBOM

はじめに

ものづくりの世界は、リアルとデジタル、開発現場と製造現場、ものづくりのすべてのプロセスがつながり、さらに、企業を越えてつながることで、これまでにないつながるものづくりの世界が広がろうとしています。

ものづくり企業様においては、企業内を横断した取り組みによる開発期間の短縮やコスト低減、また、自動車をはじめとする組立製造業の企業様では、グローバル化の進展に伴う情報管理や企業を越えた情報管理が必須となっています。

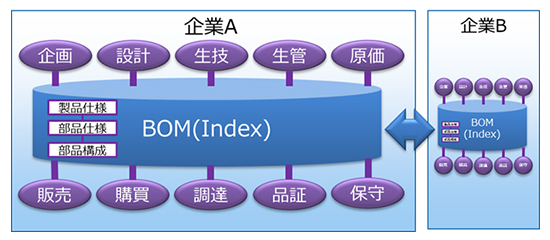

ものづくりで利用される製品情報、製造情報、品質情報、アフターサービス情報、原価情報などは、企業内を横断してつながり、これを企画、設計、生技、生管など各部門で活用することで、迅速な経営管理に寄与することが肝要です。このように、製品仕様、部品仕様、部品構成を基軸にものづくりの情報を管理し、各部門へ流通し活用するためのつながりの要(Index)としてBOMに多大な期待が寄せられています。(図1)

本号では、つながるものづくりを支えるBOMを利用した、企業内での取り組み事例と、企業を越えた取り組み事例をご紹介いたします。

つながるものづくり事例(受注生産企業様の企業内での取り組み)

受注生産企業様の中でも個別受注生産の企業様では、受注後に設計作業が始まるため、受注から出荷までのリードタイムが長くなることが特徴です。

そのため、製品全体に占める標準仕様/オプション仕様の比率を高め、量産型の生産形態に近づけることで、受注後の設計作業及び個別のカスタマイズ仕様部分に対する設計作業の効率化を図っています。これにより、受注毎のオーダに対して営業、設計、生産が連携し、設計レスで繰り返し生産手配ができ、リードタイム短縮を具現化しています。

事例 1

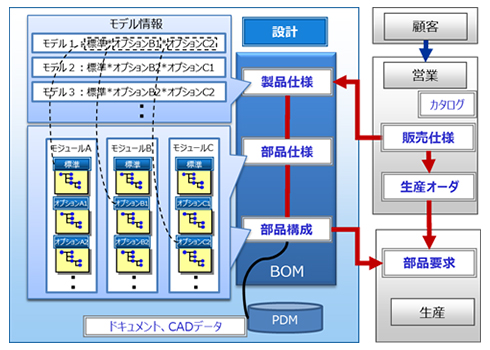

上記の設計レス手配を具現化する事例としては、以下の図2があります。

この事例では、製品がモジュールA、B、Cで構成され、各モジュールには標準仕様、オプション仕様が設定されています。各モジュールの可能な仕様組み合わせは、モデル情報として定義され、各モジュールの仕様毎の部品構成も定義されています。さらに、販売仕様(利用環境、性能、など)と設計で検討すべき製品仕様(寸法、構造、など)を標準化し、その紐付け管理を行います。

営業では顧客の要件(販売仕様:カタログ)をもとに仕様を選択し、販売仕様に紐づく製品仕様を確認して標準/オプション部品に関しては自動手配(生産オーダ)されます。設計ではカスタマイズ仕様に関して設計行為を行い、生産へ手配を行います。

このようにBOMは、製品仕様、部品仕様、部品構成を基軸に仕様の組み合わせを精度よく管理でき、仕様をキーに製品を構成する標準/オプション部品の自動手配が行え、設計レスでの部品手配(営業→生産)を実現します。

設計変更時も製品仕様、部品仕様、部品構成が最新化され、営業、設計、生技、生産、アフターサービスなどの関連部門で、部品構成または部品番号からドキュメント(図面、技術文書)、CADデータなどの必要情報がセットで手配されます。

つながるものづくり事例(量産組立企業様の企業を越えた取り組み)

ものづくり企業様では市場シェア拡大のために、全世界/地域を市場とするグローバル化対応が、重要な経営課題となっています。一社で先進技術、製品ラインナップ、販売網、生産工場などのすべてを賄うには限界があり、グローバルでQCDを担保する部品調達も必須になっています。

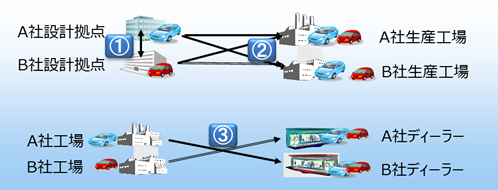

これを実現する一方策としては企業間アライアンスがあり、限られた資源(人、物、金)を有効に使って企業価値を最大化することがあげられ、図3に示す①②③のビジネスモデルを支える仕組みづくりが行われています。

- 他企業の部品を利用し企業間で部品共有が可能な設計協業(協業設計)

- 他企業の生産工場も含めフレキシブルな生産が可能な生産協業(クロス生産)

- OEMによる製品ラインナップの充実を図る他社製品相互供給(OEM供給)

①(協業設計)では部品番号の相互利用、②(クロス生産)ではアライアンス企業の部品番号での生産、③(OEM供給)ではサービス部品番号のマッピングなどが必要であり、ものづくりの最重要キーである部品番号の運用がポイントになります。

このように、部品番号の取り扱いおよび運用は、設計、工場、販売のシステムへのインパクトが大きく、システムの改修規模が大規模になるため、様々な工夫が行われています。

事例 2

①②③に代表されるアライアンスを実現する上では、製品コードや部品番号など基幹情報の交換が必須であり、かつ、各社での設計、生産、アフターサービス業務を成立させるためには、自社の基幹情報を維持、流通させることが必須条件となります。

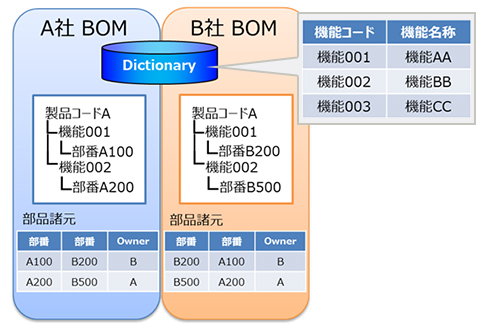

図4では部品番号の交換のために、両社の共通言語として機能コードを標準化しDictionaryを導入した事例です。

製品を構成する機能を、両社の組織構成や製品部位構成などを考慮して標準化し、この機能コードに部品番号を紐付け管理します。そして部品諸元情報にて、両社の部品番号をマッピングすることにより情報交換を可能としています。

また、部品諸元にOwner情報を設定することにより、更新(設計変更)権限がA社なのかB社にあるのかを識別させています。

つながるものづくりを支えるBOM

上記で述べたように「つながるものづくり」では、部品番号に代表される基幹情報の交換が最重要課題です。これを支えるインフラがBOMであり、情報を管理・流通・活用し、情報のつながりの要(Index)として重要な役割を担っています。

BOMは各企業の文化や長い歴史の中で、設計方法や生産方法、販売方法を反映し発展してきています。基幹情報は、企業の組織構成や業務分担により、その括り・数など異なるのが一般的であり、一朝一夕に統合・交換できませんが、事例にみるBOM構築のポイントは以下と考えます。

- ポイント1.

- 企業内:販売仕様、製品仕様~部品番号に至る基幹情報の垂直のつながり

- ポイント2.

- 企業間:企業間の基幹情報の交換(共通用語辞書やコードのマッピング)による水平のつながり

- ポイント3.

- ポイント1、2の前提としてプロセスを考慮した基幹情報の標準化が最重要

おわりに

自動車をはじめとする組立製造業様では、国際標準化、モジュール化の進展、組み込みソフト管理といった新たな要件も取り入れ、つながるものづくりの方策を検討することが求められています。いずれにしてもBOMが重要な要(Index)になると考えます。

弊社では、お客様毎の要件を満足するBOM構築およびBOM周辺システムの構築に向けて、コンサル、開発、運用保守のサービスをご提供しております。

企業内のつながるものづくりの実現から、さらに、企業間のつながるものづくりの実現に向けて、ご支援させていただければ幸いです。

PICK UP