DIPROニュース

NX11 生産準備向けアプリケーション

CAM/Mold Wizard/CMM最新機能のご紹介

4月にリリースしましたNXの最新バージョン「NX11」の生産準備向けアプリケーションには、デジタルマシンショップを推進するための新機能が搭載されております。

ここでは CAM/Mold Wizard/CMMの新機能をご紹介いたします。

NX11 CAM最新機能のご紹介

従来のNX CAMは、工作機械用の加工軌跡プログラムを作成するアプリケーションでした。

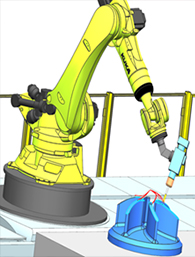

しかし、最近では積層造型と切削加工を組み合わせたハイブリッド工作機械に対応したプログラム作成(図1)や産業用の多関節ロボットの小型化と低価格化により、より簡易的に多関節ロボットの動作に対応したプログラムを作成できる機能(図2)が求められており、NX11 CAMにてこれらに対応した機能をリリースいたしました。

ロボット加工機能

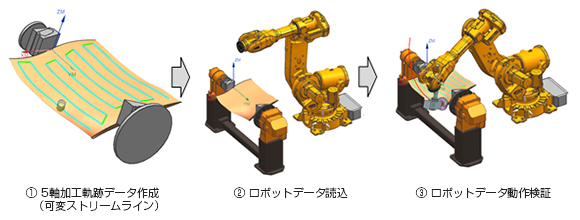

従来、多関節ロボットの動作プログラムは、ロボットを稼働させながらティーチングして作成していたり、オフライン・プログラム・ソフトウェアで動作プログラムを作成していましたが、知識・経験を要する業務という課題がありました。そこで、NX CAMで作成した5軸加工軌跡データをロボットキネマテック・セットアップ(特殊軸制御機能)により、ロボットの関節の動きをルール化することで、加工軌跡データの工具位置と方向からロボットの制御プログラムを作成する機能(図3)が開発されました。

このように簡易的な操作でロボットの動作プログラムを作成できることで、従来手動で行っていた切断・研磨・バリ取りなどの作業をロボットに置き換えることが可能になります。ロボットは一日中稼働させることができるため、より多くの仕事を効率的に作業できるようになります。

NX11 Mold Wizard最新機能のご紹介

Mold Wizardは樹脂金型設計業務の生産性を向上させる機能が数多く搭載されておりますが、NX11では、さらに操作の手数やメニューの移動を減らすことで、従来の面倒な操作を解消し、設計作業時間を短縮する強化が実施されています。以下では主な強化項目をご紹介します。

成形性の確認

・「壁厚さチェック」機能

この機能は、射出成型、ダイカスト、砂型鋳物などの成形処理によって、製品が製造可能か評価できます。

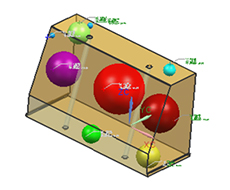

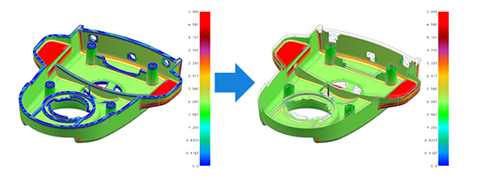

この計算方法はローリングボール法(図4)と呼ばれており、ソリッドボディの壁の内側に拘束された膨張可能なボールを配置し、厚さを計算します。フェース上のある1点にボールを接触させ、隣接するフェースに接触するまで膨らませ、フェース拘束内でフィット可能な最大の大きさのボールを作成します。このボールの直径を「厚さ」としてレポートします。しかし、この方法では、エッジ部分の計算ができないため、出力されるカラーマップの結果が適切でない表示をしてしまいます。

NX11ではこの問題を解決するために、“シャープエッジ結果表示を除外”というオプションが追加されました。これにより、エッジ部の不要な結果を非表示にすることで、結果が容易に確認できるようになりました。(図5)

金型設計

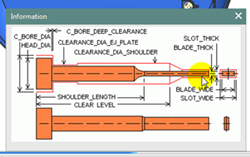

・「エジェクタピン設計」機能

この機能は、エジェクタピン部品を部品ライブラリ(図6)から取り出し、モールドアセンブリに追加する機能です。NX11では刃先がフラットなタイプのピンの場合に、マウスカーソルの位置で製品の形状沿いに、自動的に回転配置することができるようになりました。(図7)

この他に「エジェクタピンをエジェクタプレートに自動配置」機能、「スリーブピンの場合は、製品のボスを自動的に検索して、その位置に自動配置」機能、「ピンの長さを自動的に算出し、最適な長さのピンを取り出し、配置する」機能があります。

・「位置決めフィーチャを定義」機能

この機能は、金型構成部品の配置パターンをフィーチャとして定義することができます。これにより、数百点もの部品データを取り出すことなく、パターンフィーチャを用いて設計を行うことで、データ量の増加を抑え、作業レスポンスの悪化を回避することができます。配置パターンは、線形、円形、一般(任意の点群)から定義することができます。

また、各位置を点リストとして管理することができ、点の編集、追加/削除が容易に行えます。

定義したパターンフィーチャには、部品を紐付けることができ、追加した点に対して自動的に部品も追加配置されます(図8)。

NX11 CMM最新機能のご紹介

NX CMM Inspection Programming(NX CMMIP)は、3Dデータから接触式3次元測定機用のプログラムを作成するためのアプリケーションです。

オフラインティーチングは製品完成前に測定プログラムを作成し、測定順序や衝突などのトラブルをシミュレーションできるため、計測業務の工数削減と品質を向上できるというメリットがあります。

NX11 は、これらワークフローをより効率的に行うために機能の追加と改善を行いました。

本号では、新機能の「位置揃えアシスタント」と「グラフィック・レポート」についてご紹介します。

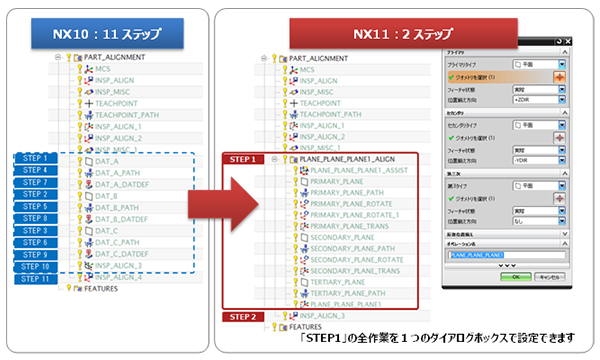

「位置揃えアシスタント」機能

従来「原点出し」を行うには、「検査フィーチャの定義」、「検査パスの作成」、「データム定義」と複数操作(手数)が必要でした。「位置揃えアシスタント」機能を使用することで、「原点出し」に必要なオブジェクトの生成から「原点出し」までが自動化され、1つのコマンドに纏められました。 これにより、従来の「検査フィーチャの定義」、「検査パスの作成」、「データム定義」と「原点出し」までの操作(手数)ステップが不用となり、CMMプログラムのセットアップ工数を削減できます。(図9)

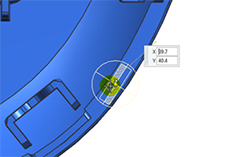

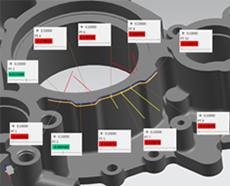

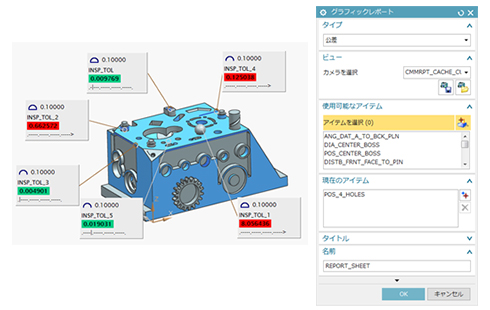

「グラフィック・レポート」機能

部品モデルの測定結果を3Dデータ上に取り込むと、レポートボックスが作成され、合格・不合格が緑と赤色などグラフィカルに表示され、測定結果の確認作業が容易になり、効率化されます。

新規バンドルNX CMM Inspection Programming BasicとNX CMM Inspection Programming Totalをリリース

NX11から従来のNX CMM Inspection Programing Product製品を廃止し、下記の2つの製品(バンドル)としてリリースしました。

新しい製品バンドルでは、NXCMMを単独の測定プログラムツールとしてご活用いただけるよう、3次元注記の作成や評価機能が標準装備されています。

- NX CMM Inspection Programming Basicバンドル

- 測定プログラムを作成するためのバンドルです。測定プログラムの作成に必要な3次元注記機能『PMI』とサーフェス品質評価・検証機能『Analyze shape』を追加しました。

- NX CMM Inspection Programming Totalバンドル

- 測定プログラムの作成から結果出力までを実行するためのバンドルです。 上記のNX CMM Inspection Programming BasicバンドルにCMM Inspection Execution計測実行/評価が追加されました。

尚、詳しい製品構成につきましては弊社営業までお問合せください。

3D図面の標準化が提唱される中、検査は「図面ベース」、測定は「手動」、検査報告書は「Excelへの入力」というケースがまだ多く残っているのが現状です。

NX CMM IPをご利用いただくと、NXの3D CAD/CAM/CAEと同じデータ及び操作環境で測定プログラムを作成でき、「3D図面ベース」の検査工程が可能となります。また、測定結果も3D化されるため、より詳細な分析ができ、検査結果の見える化を促進できます。

「3D図面ベースの検査工程」や「品質情報の管理、見える化」をご検討の際は、弊社へご相談ください。

最後に

弊社では、お客様業務をご支援する多くの生産準備向けソリューションをご用意しております。

お困りごとなどございましたら、お気軽にお問合せください。

お問い合わせ

デジタルプロセス株式会社 プロダクションエンジニアリング部

TEL:046-225-3935

PICK UP