DIPROニュース

活きた「モノづくり研修」“DIPRO Paper Bicycle Project”

自ら考え、からだを動かし“モノづくり”を体験する

CAD/CAM/CAEやPLM・BOMなどのシステム開発や各種技術サービスにおける弊社の強みは、単なるITツールや技術の提供ではなく、モノづくりの現場を熟知し、実際の業務に役立つITツールや技術の提供にあると考えています。

弊社では、モノづくりの大変さとつくる喜びを体験し、自分達の業務を創成型・提案型に変革させていけるようにと、昨年度広島大学のご協力をいただき、「DIPRO Paper Bicycle Projectモノづくり講座」を立ち上げました。(DIPROニュース 2007年3月号でご紹介)

昨年度の課長層のトライアル結果を通じて、この教育がモノづくりに関する「共感力」を高めると共に、問題発見・解決能力や創成能力の育成に有効であることが実証されましたので、今年度は、内容をブラッシュアップし、一般社員対象に10月から5ヶ月にわたり、講座を実施しました。

この講座は、自主活動という位置づけでプロジェクト型教育プログラムとして行われるため、忙しい日常業務をやりくりしつつ積極的に参加しようという社員を全社から募集し、4チーム12名の精鋭で取り組みました。

このプロジェクトは、紙を材料として人が乗って走れる自転車を、3名編成のチームにより自分たちでコンセプト立案・設計から製作まで一貫して行い、最終的に競技会でスピードや耐久性を競うものです。評価は単に作って走るだけでなく、設計や製作の過程や内容も加えて行われます。

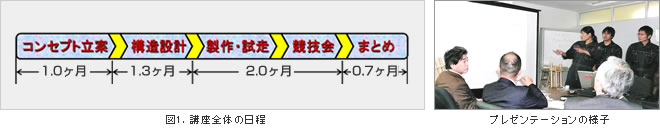

講座は、5つのフェーズから構成されており、教育効果と日常業務との両立を考慮して、図1のような日程で行われました。

この講座では、単に設計・製作するだけでなく「コンセプト立案」・「構造設計」・「まとめ」終了時に各チームにプレゼンテーションの機会が設けられ、独創性、技術力などを力学的・理論的に立証し、優位性をアピールする場となっています。

高度な技術課題に挑戦したコンセプトフェーズ

昨年の車両重量・直線レースに加え、今回は“曲がる・止まる”、2輪車、高度な駆動方式といった難度の高いテーマに挑戦した場合に加点するレギュレーションを設け、各チーム共果敢に挑戦し、それぞれ独自のコンセプトを打ち出しました。

コンセプトフェーズでの感想

- レギュレーションに対して構造・機能やQCDなどの開発目標を設定し、モノを創造することの難しさ、各自の企画案を集約してコンセプトにまとめる際の協調性が重要であることを痛感した。(名古屋事業所 後藤)

DIPROのツールを活用した構造設計フェーズ

構造設計では弊社取り扱い製品を利用して設計することとしましたが、専門家ではないメンバーのために有限要素法などの技術教育の場も設け、メンバーが全員で取り組めるよう工夫しました。

構造フェーズでの感想

- 様々なことを想定し、それに対応できる設計がいかに大切かを痛感した。システム開発も同様のため、今後はさらに設計を重視したい。

(第一開発部 中嶋) - チームで同時に設計しているので、どれがマスターデータかわからなくなり、PDMでのデータ一元化がいかに重要かを痛感した。

(第二開発部 相崎、エンジニアリングサービス部 西台) - 構造設計フェーズでは、コンセプト結果と作業の効率化を考慮しながら、CAD設計とCAE解析を繰り返し行った。お客様の環境に近いこの作業を通じて、NX・Teamcenterの優れている面を改めて把握できた。

(名古屋事業所 後藤)

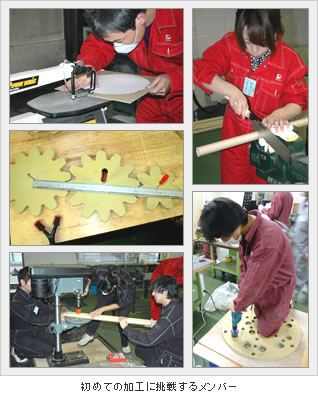

“削れた!穴があいた!”初めての体験 製作フェーズ

製作フェーズでは、安全で充実したモノづくりができるように、集中製作合宿を行いました。

合宿では、まず作業前に2次元図面の検図や部品表・材料取り、作業工程表などの準備を行いました。各チームとも実際の設計、製作は初めての経験でもあり、多くの時間を費やしましたが、同時にチーム内の相互理解を深めることができました。

翌日は体操に始まり、事務局やチームアドバイザーの指導の下にチームメンバーが協力して慣れない加工に取り組みました。

前日までの十分な準備が功を奏し、各チームとも無事故で、合宿期間中に計画した加工工程をほとんど終わらせることができました。

車両完成、しかし試走で・・・・

製作合宿後、各チームは、残りの加工工程と組立工程を、多忙な中ひねり出した自主活動の時間を目一杯に使って、車両を完成させました。設計通りに製作できたチーム、途中で設計変更を余儀なくされたチーム、試走で壊れて何回か設計変更、作り直しを強いられたチームと、それぞれモノづくりの大変さと醍醐味を味わいつつ、競技会を迎えました。

“走った! 曲がった! 壊れた!”

競技会は、この講座の意義と成果を多くの社員が共感するために、全社員に集まってもらい選手と応援が一体になって行われました。

出場は講座受講の4チームの他に、モノづくり経験者のマネージャー層からも2チームが特別参加し、合計6チームとなりました。

車両重量や選手体重の計量や調整用ウエイトの準備を行った後、“S字走行”などの基本機能試験や技術評価会を経て、多くの社員が見守る中“スピードレース”と“耐久レース”で競い合いました。

今年度は、車の基本機能や高度な技術に果敢に挑戦したチームが多く、性能試験と技術評価会では、高得点のチームが続出しました。レースは盛大な声援の中、各チーム真剣に競い合いましたが、“耐久レース”で破損して棄権したチームが続出し、残念な結果となってしまいました。その中で特別参加の“モノづくり”経験者の車両がダントツな成績を収めたのは良い手本にもなり、あらためて“モノづくり”の奥行きの深さを感じさせられたレースでした。

モノづくり講座で得たもの

講座終了後の感想

- 今まで頭で知っていた「知識」が、この取り組みを通して「なるほど、そういうことか!」と実感を持った、活きた知識として「理解」へと繋がったと思う。

(第二開発部 相崎) - わかっているつもりでいたことは、聞いたり見たりすることの中で「想像した苦労」であって、実際にコンセプトの決定から製作までを体験することによる「苦労」とは全く違う。

最も痛感したことは、設計変更の想像を超えた大変さであった。お客様である設計者の方の苦労を自ら経験することで、本業であるサポート業務において、今後より設計者の目線に立った対応ができるようになれると思う。

(エンジニアリングサービス部 西台) - モノを作る工程が、これ程重要かつ大変なものかと初めて実感した。実際の加工で苦労したので、使用できる工具を考慮した設計にすべきだったと痛感している。

(デジタルコンテンツサービス部 高橋) - メンバーの意見を聞き、コンセプトをまとめ、実際のモノづくりまで計画的に行うといった一連の流れを体験して、モノづくりの大変さと完成した時の喜びを得ることができた。また、NXの操作や初歩的な解析を習得できたことも自分にとって大きな成果だった。

(第一開発部 浜津) - 試走で製作ミスを発見できなかったのは試走不足が原因である。試走の時に力一杯こいでみる、実際のレースより長距離をこいで耐久性を調べるなど、厳しい条件で試走していれば、悪い所が見つかり、対策ができ、本番でも完走できたのではないかと思う。この教訓を活かし、プログラム作成でもテストの時にできるかぎり厳しい条件でのテストを心がけたいと思う。

(第一開発部 中嶋) - 図面(や設計データ)は「モノづくり」の意図を表現する重要な「情報伝達手段」であり、何が図面に必要な情報であるかを再認識した。

(名古屋事業所 宗田) - 競技会の結果はともかく、このプロジェクトを終えて達成感・満足感があった。チームメンバー間で協力して問題を解決しながら、目標に向かって全力で取り組めたことが一番の収穫であった。

(受講者全員)

今後に向けて

この経験を今後の業務に活かし、お客様へのサービスの質の向上につなげてくれるものと確信しています。弊社では今後も“モノづくり”に強くお客様から信頼され、頼られる人財を数多く育成してまいりますのでご期待ください。

(デジタルコンテンツサービス部 アソシエイトマネージャー 関戸 俊男)

PICK UP