DIPROニュース

ビジネス環境変化に伴うBOMの課題と動向

はじめに

新興国の経済成長率や為替レートの推移等、市場環境の変化にあわせて、製造業の各社様においては製品のQCDを最大化するために、海外への単独進出、海外企業との合弁会社の設立、アライアンス等、様々なビジネスの変化が生まれ、海外展開は、企業の生き残り方策として喫緊の重要経営課題となっています。

本稿では、先進企業の海外展開で発生した過去事例も織り交ぜながら、ものづくりの基幹システムであるBOMにフォーカスし、その課題と動向をご紹介いたします。

ビジネス環境の変化

製造業のグローバル展開は1960年代の輸出販売から始まり、1980年代のCKD(Complete Knock Down)による現地生産、1990年代に入ると生産、R&Dのグローバル展開が始まり、各社の目的(狙い)にあわせて、コンポーネント供給、共同開発、製品相互補完等、さまざまな取り組みが行われてきています。

グローバル展開の目的(狙い)としては以下が挙げられます。

- 現地法規や現地ニーズに即応した製品開発の実現

- 部品の現地化やグローバル調達による更なるコストダウン

- 現地生産による製品の市場投入スピードアップ

製品のQCDを最大化させる「ものづくりプロセス」のトレンドとして、2000年代のデジタルデータ活用から、2010年以降に見られるグローバル分散開発への対応に発展し、製品データの管理・流通が大きなテーマとして注目され、PDMとBOMが重要な役割を担うようになってきています。

製品開発の上流から製品情報管理を行い、営業から設計、生産、さらにはアフターサービスまで、製品ライフサイクルの全てを通して情報管理を実現する「ものづくり基盤BOM」のグローバル化がキーワードとして脚光を浴びているとともに、その高度化、柔軟性、拡張性が強く望まれています。

BOMの課題と動向

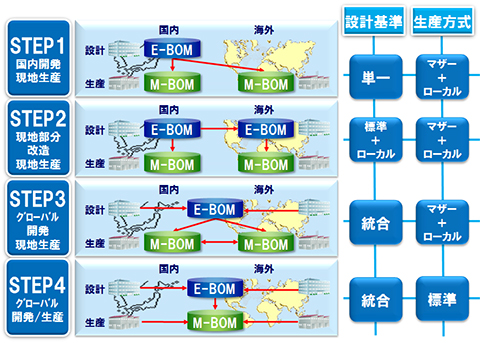

グローバル展開は企業や製品、拠点の成熟度に従って発展・進化の過程を辿ってきています。BOMもこれに追随するように変遷してきています。(図1)

- STEP1 : 国内開発・現地生産

- STEP2 : 現地改造・現地生産

- STEP3 : グローバル開発(協業)・現地生産

- STEP4 : グローバル開発(協業)・グローバル生産

「ものづくり基盤BOM」のグローバル化での重要なポイントは以下です。

- BOM情報の一元管理と一意性の保証

- BOM情報の確実、スピーディーな伝達と共有

本項では、この変遷におけるBOMシステム化と業務適用について、最重要テーマである「設計変更管理と情報伝達」、「製品・部品情報一元管理」を中心に、その取り組みのポイントをご紹介します。

(1) STEP1 : 国内開発・現地生産

国内設計拠点で集中的に設計を行い、生産のみを現地化するパターンです。現地工場では、最適化と自由度を確保するため、国内の工場とは異なる加工・組立工程などを反映したローカルな生産方式が採用されます。設計基準は単一のためE-BOM(設計BOM)は国内で管理されますが、M-BOM(生産BOM)は国内(マスター)と現地(ローカル)それぞれで管理します。

【問題/課題】

- 「一物二部番」 : 同一機能部品でも、型違いや品質違いにより複数部品番号(部番)での管理が必要

- 「複数サプライヤ」 : 同一部番でも、調達先違いなどにより一意性の保証が必要

【方策 (業務側面)】

- 「部品諸元の拡張」 : 品質差異やサプライヤ違いを識別する部品諸元の拡張と管理体系の整備

加工・組立工程、部品調達(輸出/現地)、サプライヤ、部品・製品物流、採用廃止時期等

【方策 (システム側面)】

- 「部品諸元のフレキシビリティ」:環境変化に応じた柔軟かつ拡張性のある管理機能の実現

- 「高度な検索」:部品諸元を組み合わせた高度な検索機能(一意性の保証)

(2) STEP2 : 現地改造・現地生産

国内設計拠点でベース設計を行い、現地設計拠点に移管、改造し、現地で生産するパターンです。市場ニーズ対応強化のため設計拠点が複数設立されます。現地設計拠点では現地化部品が設定されるため、E-BOMデータを国内、海外それぞれで管理します。

【問題/課題】

- 「二物一部番」 : 国内部品を各海外拠点で改造するため、最新性の保証が必要

- 「部品種類の増加」 : 共用部品、現地化部品などの管理が必要

【方策 (業務側面)】

- 「採番ルールの整備」 : 一物一部番を原則とした採番ルールの整備・徹底

- 「改番ルールの整備」 : 部品オーナーの明確化と互換性などを考慮したリビジョンアップのルール整備

【方策 (システム側面)】

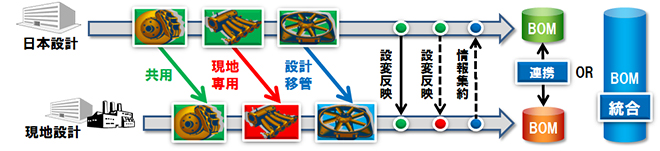

- 「設計変更の高度化」 : オーナーを識別したセキュリティ管理機能(含む移管)の拡充および互換性を考慮したリビジョンアップ機能の強化(図2)

(3) STEP3 : グローバル開発・現地生産

国内設計拠点と現地設計拠点で共同設計を行い、現地で生産するパターンです。設計の主体が海外に移ると、現地設計拠点に日本の設計拠点と同様の設計環境が構築されます。グローバル開発が進展すると、国内設計と現地設計の間の部品情報、設変情報を、EBOM統合して管理します。

【問題/課題】

- 「部品の共用化」 : 現地設計部品の法規対応レベル、品質レベルを考慮したグローバルな共用化

【方策 (業務側面)】

- 「品質管理の高度化」 : 部品に適用された設計基準(法規レベル、品質レベルなど)の管理

- 「部品共用化ルールの整備」 : 市場を考慮したグローバル共用部品と現地化部品の判断基準の整備

【方策 (システム側面)】

- 「仕様差異管理の高度化」 : 市場や設計基準を考慮した部品の仕様差異管理機能の拡充

(4) STEP4 : グローバル開発・グローバル生産

現地設計や共同設計が進展し、生産方式も標準化され、複数工場での生産補完などフレキシブル生産を行うパターンです。製品や部品の相互補完や工場稼働率向上を図るため、海外工場も国内工場と同じ役割となり、部品の相互供給が行われます。生産情報をMBOM統合して管理します。

【問題/課題】

- 「生産の高度化」 : 販売戦略や災害などの変動に、柔軟に対応できる生産方式の確立

【方策 (業務側面)】

- 「生産方式の標準化」 : 工順などに代表される生産情報の標準化および工場差異の明確化

- 「グローバル調達の最適化」 : 生産負荷状況などグローバルかつリアルタイムな管理

【方策 (システム側面)】

- 「部品諸元の高度化」 : 部品仕様(コスト、品質、調達先等)を常時一元的に管理できる環境構築

- 「生産変動検討の高度化」 : 生産変動に伴う生産能力などの検討業務支援の拡充および周辺システム(コスト、調達、アフターサービス等)との連携強化

このようにSTEP1からSTEP4への進展に伴い、高度に進化した「設計変更管理と情報伝達」、「製品・部品情報一元管理」が重要なポイントとなり、ローカルを包含した高度なグローバルBOMシステムへの変革が大きな課題となってきています。

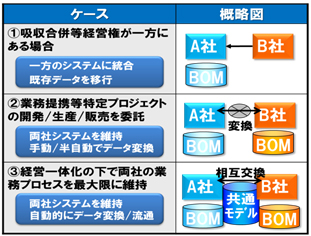

(5) 企業間アライアンス

グローバル開発を考える場合、今後の動向として、企業間アライアンスへの対応も重要なテーマの一つです。しかしながら、企業で長期間運用されたルールが定着しているため、部番を変更した場合の影響範囲も大きく、標準化や統合が困難な場合が多いのが現状です。

この取り組みを、BOM連携の対応パターンで整理すると大きく三つのケースになります。(図3)

【ケース ①】

経営権が一方にありシステムを統合するケースです。既存データを移行し、経営権のある側の業務プロセスで使用します。

【ケース ②】

業務提携等により特定プロジェクトで製品データを利用する場合です。両社のシステムを維持しながらデータ変換を行うことで、既存システムの変更はありませんが、部番のキー項目の桁数の違いがあるとシステム化規模が大きくなります。

【ケース ③】

経営一体化により製品データを相互交換する場合です。

この場合、その頻度からも共通のデータモデルが必要になりますが、先ほどの部番のキー項目の桁違いの他に、BOM構造の違いがあるとシステム開発規模が大きくなります。

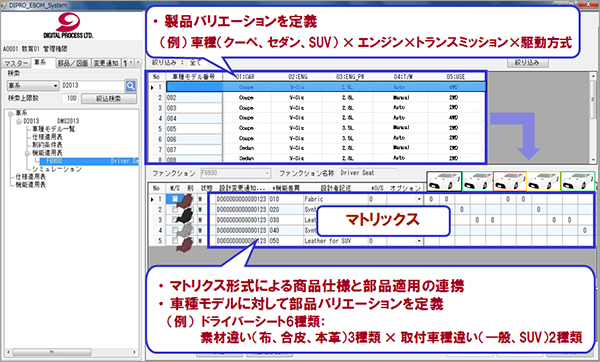

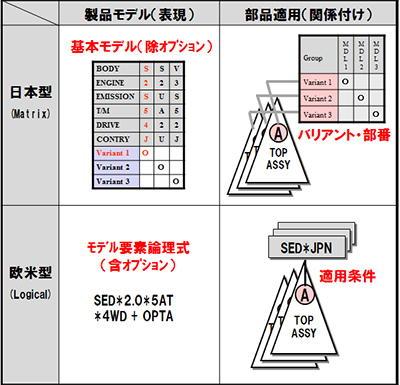

日本の自動車メーカー様の多くは、部品適用方式は車種適用方式(マトリックス方式)です。欧米の自動車メーカー様の多くは適用条件方式(論理式)のためBOM情報の形式が異なります。(図4、5)

複数の企業が互いに経済的なメリットを享受するため、お互いの独自性を維持しながら技術面、生産面、販売面などで補完するアライアンスでは、両社の独自開発のシステムを維持しながら、そのデータを流通・管理する必要があり、システム開発規模が大きな課題の一つになっています。

最後に

『ものづくり基盤であるBOM』は、企業の成長やビジネスの変化にあわせて進化してきました。

自動車メーカー様の例では、BOMシステムの歴史は長く、1960年代の紙の部品表の時代から、IT活用の高度化が進んだ現在も、海外展開の進展に合わせて基幹システムとして進化し続けています。

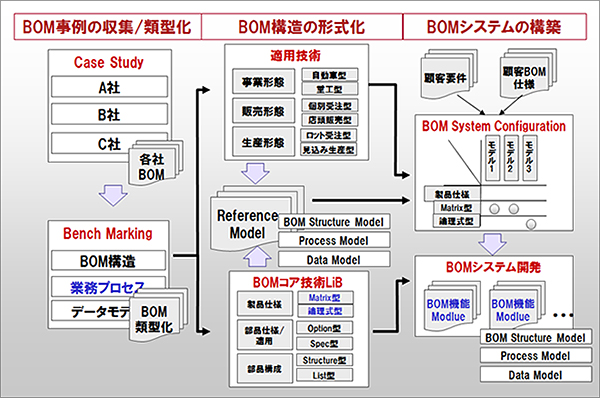

DIPROでは、自動車業界で培ってきた部品表システム構築および運用サポートの経験・ノウハウを継続的に蓄積し、自動車業界および他業界にも適用できる形で、効率的にBOMシステム構築を可能にすべく、サービス整備と提供を継続しています。(図6)

BOMシステム構築に向けて、コンサルティングから基本構想、設計、開発、保守サポートを通して得られた豊富な経験をもとに、業務とシステム両面からご支援させていただきます。

まずは、ご相談から、お気軽にご用命いただけると幸いです。

PICK UP