DIPROニュース

BOPの構築による生産準備業務のDX推進

はじめに

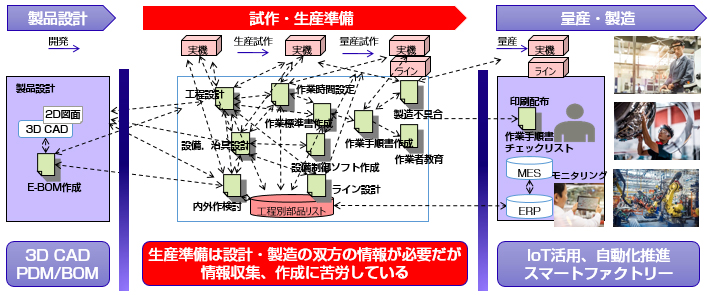

リモートワークの推進など働き方改革が進む中、製造業、とりわけ生産準備業務においては、現場、現物、紙の図面(2D図面)や帳票(EXCEL)を中心とする生産準備業務が主流となっています。一方で、混流ラインを前提とする多品種少量生産や自動化の推進、品質の向上など、モノづくりへの要求はますます複雑化し、人の知識や労力に頼った生産準備業務には限界が来ています。

こうした背景から、弊社は以下のようなお悩みをお持ちの生産部門のお客様に対して、お客様のモノづくりの課題やコンセプト、ご要望に寄り添いながら、BOP(Bill of Process)の構築と導入をご支援いたします。

- 設計との情報のやり取り(図面、帳票)が紙の運用となっており、最新情報が入手できない

- 生産技術と製造現場は、生産に関わる帳票の作成(手書き、EXCEL等)に時間を費やしている

- 新製品の工程設計の際に現場の最新情報がわからない、現場・現物の確認に時間と労力がかかる

- 過去の不具合情報やモノづくりのノウハウが共有されず、不具合が再発する

設計や製造のICT活用は進んでいるものの、双方の情報が必要になる生産準備業務は多くの課題を抱えている状況です。

※クリックすると拡大します

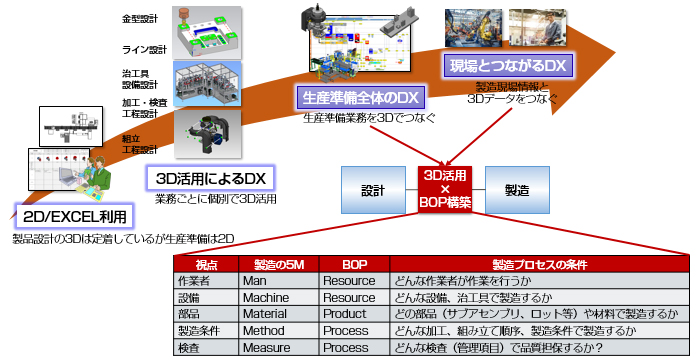

BOP構築の意義

製造に必要な部品を工程毎にまとめたり、組立順や加工方法などの情報を定義したりするものとして、M-BOM(製造部品表)がありますが、BOPは、文字通り「工程表」、すなわちモノづくりの情報(工程毎の作業内容、手順、時間をベースに、設備、ロボット、治工具などの工場情報、製造条件、ノウハウなど)を統合管理するものです。

BOP構築は、DX推進のキーワードでもあるデジタルツインを実現する上でとても重要な取り組みと言えます。デジタルツインで試作や量産プロセスをバーチャル空間に再現することができれば、現物製作の前に品質や生産性を高めることが出来るため、やり直しの削減による試作期間の短縮やコストの低減などにつなげることが可能となります。

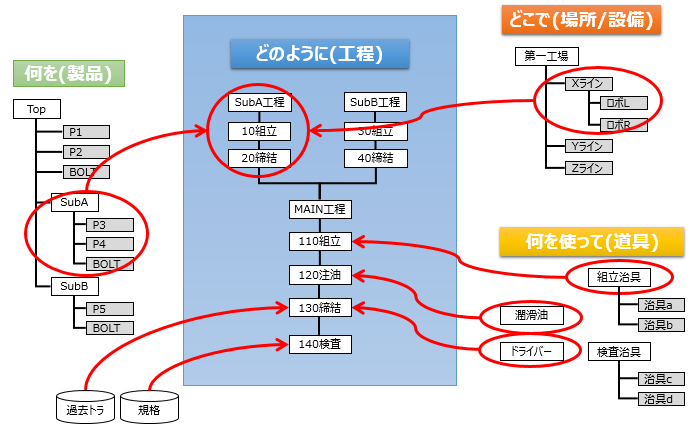

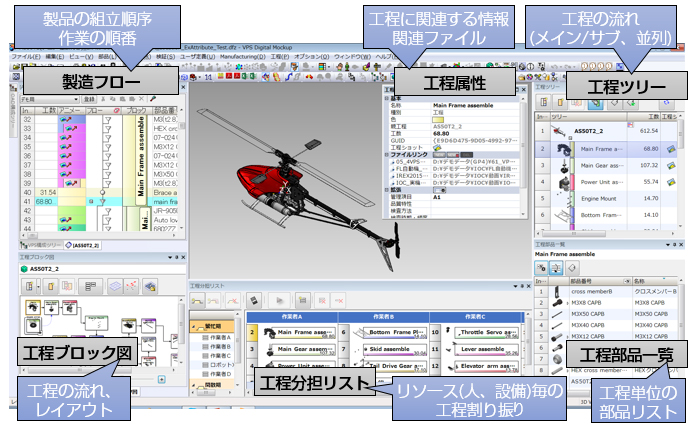

弊社は、デジタルツインの検討ツールとして、COLMINAデジタル生産準備VPS、GP4、Xphere、Plant Simulation などのパッケージソフトをご提供していますが、検討の質を上げるには生産ラインに近い条件をバーチャル空間上に再現する必要があります。この時にBOPは、モノづくりをバーチャル空間に再現するための土台となるデータベースとして「どこで」「何を」「どのように」「何を使って」「どんな作業をするか」を管理することになります。つまり、BOPとはこれまで散在していた生産準備に関わる情報を一元化し、最新情報として有効活用するためのツールなのです。

※クリックすると拡大します

BOP構築のポイント

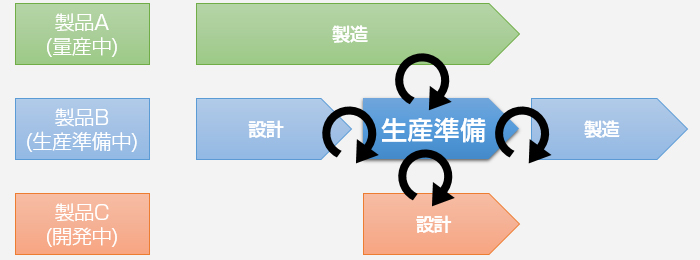

BOP構築は、生産技術部門主体に進めるのが一般的ですが、ポイントとなるのは、上流(設計部門)から下流(製造現場)までを情報で「つなぐ」こと、例えば次のようなことです。

- 設計の意図が製造現場に正しく伝わり、製造現場が設計の意図通りにモノづくりを行う

- 設備、治工具、レイアウト、作業編成など、現場の最新情報が工程検討に活用される

- 製造現場で発生した不具合の現象や要因が設計に伝わり、次の製品設計に活かされる

※クリックすると拡大します

生産技術や製造は、工場情報や製品情報を参照しながら工程設計や作業手順の検討などを行いますが、紙の図面や帳票のやり取りで仕事をするのには限界があります。上流から下流までを情報でつなぎ、手戻りなくスムーズに仕事を進めていくには、一元化されたデータや3Dデータをベースとする仕事のやり方に変革していく必要があるのです。

※クリックすると拡大します

ただし、帳票や紙図面をなくしてデータベース(箱)を作ることがBOPの最終ゴールではありません。弊社が考えるBOP構築とは、生産準備業務の改革案の検討をご支援し、お客様の実状に合わせたステップ・バイ・ステップでのシステム構築を行うことです。

「生技-製造間の帳票の不整合をなくしたい」「製造現場の最新の作業手順や設備情報を知りたい」「3Dデータを活用し完成度を高めてから試作や設計変更を行いたい」などお客様の課題に合わせて、業務効率化のシステム開発やパッケージソフトをご提供します。

BOP構築に向けたご支援内容

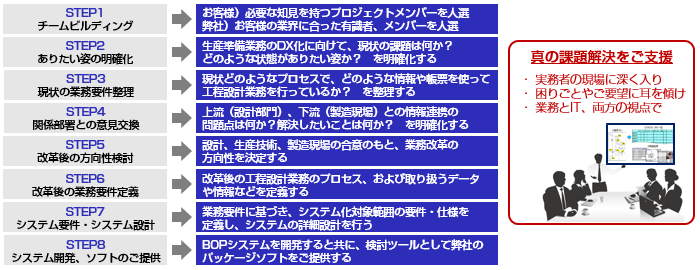

BOPの構築と導入に向けて、弊社は「コンサルティングサービス」として、以下の1~8のステップでご支援を進めています。

※クリックすると拡大します

本コンサルティングサービスと合わせて、弊社では、3D-BOP※を推進する「COLMINAデジタル生産準備VPS」をご提供していますので、ありたい姿のご検討からシステム構築までワンストップでご支援します。

- ※

- 3D-BOP:3D Bill of Processの略で、製品の組み立てで使用する部品や作業手順、場所、設備、治工具、製造ノウハウなどを3Dデータとともに作業工程に紐づけた生産準備情報。

※クリックすると拡大します

まとめ

弊社には、生産技術の各領域で様々な支援経験を積んだエンジニアが在籍しています。お客様の関心事に合わせたBOPの構築に向けて、最適なメンバーを人選し、お客様と共に課題解決に向けて取り組んでまいりますので、ぜひ一度弊社にご相談ください。

【関連情報】

生産技術業務のデジタル化に向けたコンサルティングサービス [DIPROニュース2021年10月号]

お問い合わせ先

PICK UP