DIPROニュース

GP4・Plant Simulation連携のご紹介

DIPRO流の生産ライン検証ソリューション

はじめに

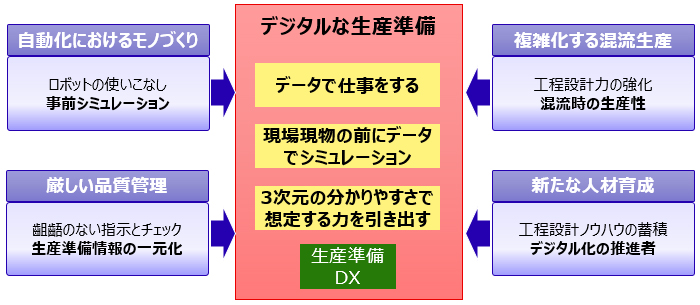

生産準備フェーズのデジタル化推進の課題として、自動化検討におけるロボットシミュレーション、品質担保のための齟齬のない帳票作成、複雑化する混流シミュレーション、工程設計ノウハウの蓄積といった点があげられます。

デジタル化を推進するにあたっては、帳票からではなく様々な情報をデータでつなぐことでシミュレーション精度を高めていくことができます。さらに3次元化により現実には存在しない状態を再現することが可能です。新設ラインや現場改善の検討や検証において、工場全体の物や人の流れを俯瞰してみることで、これまで想定することができなかった新しいアイデアや問題の存在に気づくことが出来ます。実際に試作品や量産品を生産してからの手戻りを大きく削減します。

Tecnomatix Plant Simulationの概要

デジタル生産準備の推進において、特に量産工程での課題解決の期待が大きいのが、自動化における多品種の混流生産の出来高シミュレーションです。

従来のEXCELなどによる工数の積み上げだけでは、部品の滞留などを含めた計算ができず出来高予測が困難でした。そのため、シミュレーションによる検証が必要となります。

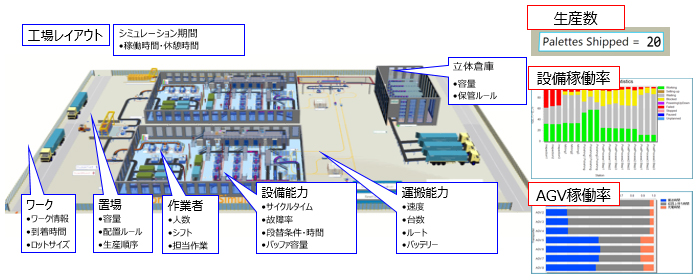

今回ご紹介するPlant Simulationは、検討中の生産ラインを再現し、生産システムや生産工程を最適化する「離散系シミュレーション」です。Plant Simulationでは、以下の図のように設備のサイクルタイム、コンベア、AGVの速度などを設定し、仮想空間に工場を作成します。仮想空間の工場のシミュレーションを実行することで、1直や1日の生産量、稼働率を確認しながら、実際の工場を建設する前に設備レイアウトや設備台数、置場容量などを検証できるため、製造現場の無駄を排除することが可能です。

ただし、Plant Simulationをはじめとする離散系シミュレーションを扱うためには、ツールの利用スキルはもちろんのこと、目的設定や情報収集、抽象化などの専門スキルが必要となります。そのため、お客様によってはシミュレーション専任者の体制を整える必要があります。

専任者の体制での運用は、簡単な成立性検証でも、シミュレーション作業を依頼するためには正確で抜け漏れのない事前準備が必要であったり、専任者のリソース的な問題などの影響で必要な時期にシミュレーション結果が得られなかったり、といった課題が発生しがちです。

そこで弊社では、この課題を解決するため、生産技術者が離散シミュレーションを活用した成立性検証までの評価運用ができるようにGP4・Plant Simulation連携の開発を行っています。

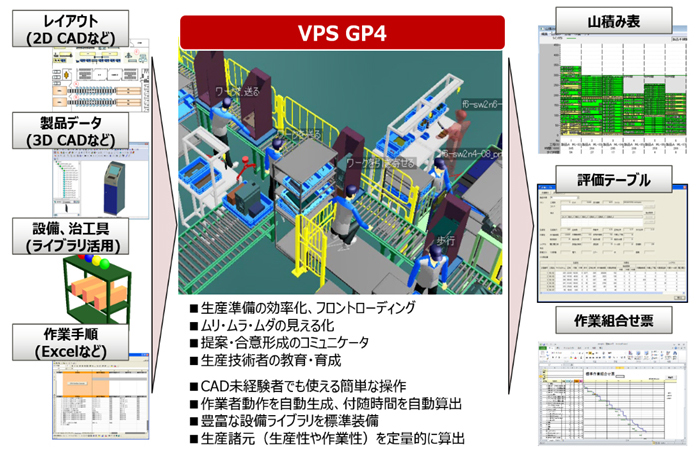

COLMINA生産準備 VPS GP4の概要

GP4は、3次元の仮想生産ライン上で製品と作業者の動きを検討・設計することができる工程計画ツールです。生産技術者は、最初にGP4上で作業場所や設備を配置しながらレイアウトを作成します。その後レイアウト上でワークを移動する直観的な操作で生産手順の作成ができます。3次元の仮想生産ラインにより、干渉チェックや手の動きを含めた作業姿勢、最短歩行導線の自動作成、山積み表の評価・検証を行うことができ、視覚的でかつ効率的な標準作業を設計することにつながります。

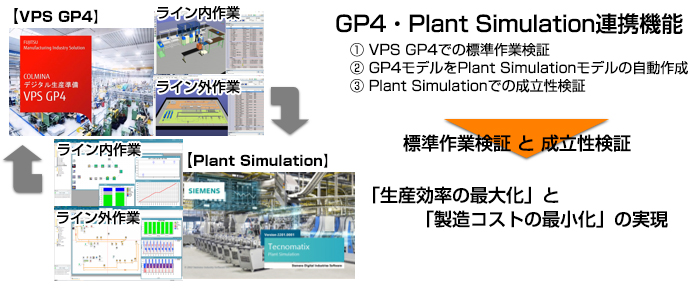

GP4・Plant Simulation連携について

弊社では、生産技術者が離散シミュレーションを活用した成立性検証を行えるように、標準作業の検証が得意なGP4と、変動要因を加味した生産シミュレーションができるPlant Simulationの連携機能を開発しています。GP4・Plant Simulation連携機能は、GP4で作成した標準作業の情報からPlant Simulationのモデルを自動的に作成します。自動作成したPlant Simulationモデルに変動要因を追加設定することで、成立性検証を実施します。成立性検証をすることで生産ラインの品質を向上させ、「生産効率の最大化」と「製造コストの最小化」の実現を図ります。今回は実際の取り組みを2例ご紹介します。

マンマシン工程について

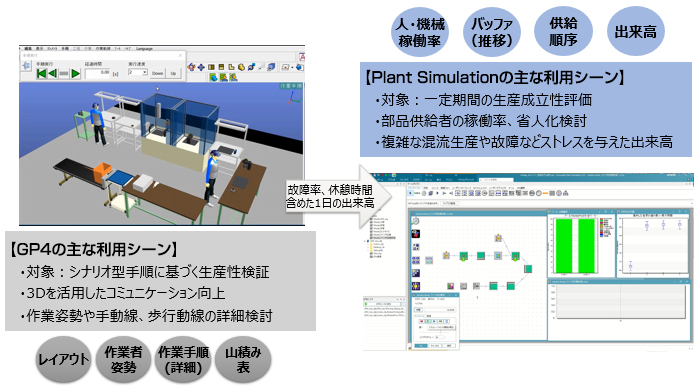

GP4は、マンマシン工程のレイアウト検討を得意とします。マンマシン工程では、作業者の作業手順もシナリオ型で容易に設定することが可能です。しかしながらGP4で定義できるのは1サイクルの作業手順のため、作業者の休憩時間や機械の故障率などの変動要素を加味した出来高検証は困難でした。そこでGP4の工程と作業者、作業順序、作業時間などの情報をPlant Simulationに取り込み、変動要素を含めた出来高シミュレーションを行いました。

GP4の工程と作業者、作業順序、作業時間などの情報をPlant Simulation に取り込むことで、ベースとなるシミュレーションモデルを自動的に作成します。

自動作成したベースモデルにPlant Simulationの機能を利用し、休憩時間や故障率、段替設定、ロットサイズ、ライン内在庫数を追加設定できます。出来高への影響を確認しながら、すべての変動要素を加味することで現実に近い出来高の検証を行うことができます。

構内物流について

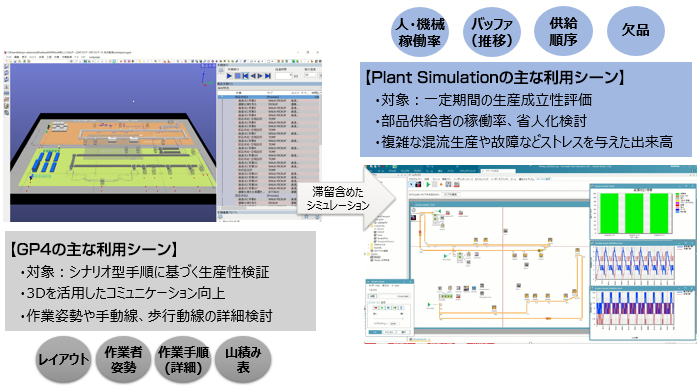

GP4は、部品倉庫位置、搬送経路や距離、通路幅などのレイアウト検討も得意とします。ピッキング手順もシナリオ型で容易に設定することが可能です。しかしながらピッキング順は日々の生産品目により変動要素となるため、成立性を検証するのは困難でした。そこでGP4の運搬順序、運搬経路、台車からの部品箱の積載・荷下し時間などの情報をPlant Simulationに取り込み、欠品の可能性も含めたシミュレーションを行いました。

各工程のシュートに入る部品箱・空箱の容量や部品箱の消費時間などを追加設定することで、部品箱の欠品を評価できます。追加設定を行ったシミュレーションモデルにPlant Simulationの特長的な機能である最適化機能(Genetic Algorithm)を利用することにより、欠品でのライン停止を無くす、または少なくする運搬順序を自動算出することも可能です。

DIPROのご支援

弊社では各ツールの特性を活かし、お客様の目的や体制に合わせた最適なツールの組合せをご提案して参ります。

今回ご紹介したGP4・Plant Simulation連携のほかにも、シミュレーションモデルの作成、導入検討における簡易的なサンプル作成や体験セミナー、導入後の教育やモデリングサービスを実施しています。お気軽にご相談いただければと思います。

お問い合わせ先

PICK UP