DIPROニュース

出戻り品が増大!はんだクラックが原因!?

PCB基板のはんだクラック問題解決をご支援

はじめに

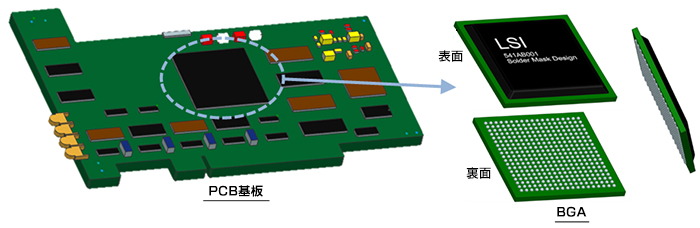

自動車業界を中心に「100年に一度の大変革の時代」といわれ、スマートシティ、コネクティッドカー、自動運転など、あらゆる分野でエレキ(電気)設計が必要とされています。それに伴い、PCB基板ではCPU / GPU、DRAM、センサーIC、通信IC、演算DSP、コンデンサや抵抗などのチップ部品など多種多用の電気部品を搭載していくことになります。

さらに、最近では海外グローバル企業による先端部品の大量生産大量購入により、半導体プロセスの微細化、電気部品の小型化の加速、従来部品の供給量不足が顕著となっており、今後もこれは継続していくと思われます。

これからのPCB基板の製造では、従来部品から小型化された先端部品を実装する技術と品質が求められていきます。私たちがご支援するPCB基板の実装技術についてご紹介します。

はんだクラックとは

PCB基板と電気部品は、はんだによって接合され通電することで動きます。

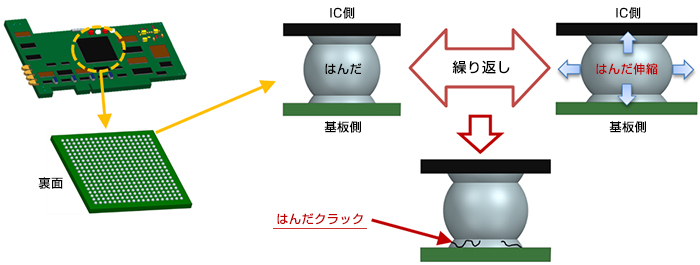

はんだクラックとは、この接合しているはんだに亀裂が入ってしまい、電気的に導通していない状態になることを言います。

亀裂というと一般的には目視確認ができるくらいのヒビですが、はんだクラックの亀裂は目視では確認できないミクロレベルで発生するケースが多く、また、最近では電気部品の小型化により電気部品の端子間のピッチが狭いものや、電気部品のパッケージ裏面に端子があるBGA(Ball Grid Array)など、物理的にPCB基板と電気部品との接合部分を目視すらできない場合がほとんどです。

はんだクラックが発生する要因

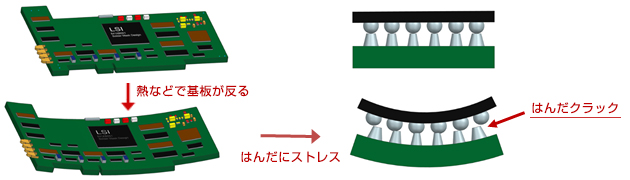

はんだクラックが発生する要因はさまざまですが、主に「熱による膨張収縮」が多くなっています。電気機器は通電することで発熱しますが、PCB基板では電気部品ごとに発熱量が異なるので、基板上均等に発熱している訳ではなく温度差が生じています。その温度差とPCB基板・電気部品・はんだなどの個々の材質自体が持つ収縮度合いにより、はんだ接合箇所に膨張収縮のストレスが加わることで発生します。

具体的には、PCB基板が発熱することで、PCB基板と電気部品は温度差から目に見えないレベルで変形し(反り)、はんだ接合箇所にストレスを与えます。通常ならば、このストレスははんだ材質により吸収され、はんだクラックは発生しませんが、これが時間経過とともに変形を繰り返し、最終的にはんだクラックに至ります。

また、最近ではRoHS指令(危険物質に関する制限令)により、PCB基板で使用できるはんだが、従来の共晶はんだ(有鉛)から鉛フリーはんだ(無鉛)にする動きもあり、接合材としてのはんだの材質も変わってきています。PCB基板製造時のはんだの温度管理も難しくなってきており、はんだクラックの発生要因の一つになっています。

はんだクラックの解析と対策

先にお話したように、はんだクラックの発生個所を目視で特定することは非常に困難です。そのため一般的なはんだクラックの解析は、クラックが発生している場所特定だけに終始してしまいます。

私たちは、クラックの場所特定だけではなく、クラックの発生要因の特定、その発生要因の対策と効果まで行い、PCB基板製造における品質の向上を目指します。

以下にはんだクラックの解析と対策メニューを紹介します。

| 解析と対策メニュー | 内容 |

| 非破壊検査 | X線CTによるPCB基板のはんだクラック箇所の特定 |

| 破壊検査 | PCB基板のはんだクラック断面観察によるメカニズム解析 |

| 材料物性値取得 | PCB基板・電気部品・はんだ・モールド材などの材料物性値取得 |

| はんだ接合寿命予測 | 使用するはんだ材質のクラック予測シミュレーション解析 |

| 樹脂クラック予測 | 使用するモールド樹脂材のクラック予測シミュレーション解析 |

| PCB基板熱変形解析 | PCB基板の発熱による基板変形反りシミュレーション解析 |

| PCB基板歪み解析 | PCB基板の応力による基板歪み変形反りシミュレーション解析 |

| 加速試験 | PCB基板の温度サイクル負荷によるはんだ接合箇所の信頼性試験 |

| PCB基板製造ライン改善 | PCB基板製造のはんだリフロー温度管理による製造ラインの改善 |

まとめ

PCB基板ではんだクラックが発生すると、電気的に導通しにくい状態となります。例えば、PCB基板を特定の向きに変えたり、筐体に収めたりした時だけPCB基板が動作するなど不安定な動きをします。このような場合は、はんだクラックを疑ってみてください。

はんだクラックの多くは、自然な経年劣化と思われがちですが、そこには真の原因が潜在しており、それを究明し改善することで、PCB基板製造における品質が格段に改善します。

ぜひ一度ご相談ください。

PICK UP