DIPROニュース

「ものづくり」を学ぶPaper Bicycle Project

ものづくりにおいて品質や性能は常に問われることですが、ものづくりをサポートする私どもも、品質や技術の良し悪しが厳しく問われます。本講座は企画立案から設計・製造まで、様々な厳しい条件を要求されるものづくりプロセスを、紙自転車製作を通して実際に体験し、お客様とのものづくりに対する共感力を養い、より良いご提案ができるエンジニアを育成することを目的に始めました。使用できる材料は、ボール紙と3種類の紙パイプ、接着剤、潤滑剤のみ。およそ半年間の講座の終盤には競技会を実施し、速さ、耐久性を競い、重量やそれぞれの性能を評価します。

今回は例年のテーマ「安全性」に加え、「軽さ」「低コスト」と、時代を反映した課題に8チーム24名が取り組みました。4回目を迎えた今年度の特徴的な自転車をご紹介いたします。

軽さと強さの両立、コスト削減No.1

本講座史上、最軽量の自転車が登場しました。過去4回のうち、最大重量は53.2kg、最も軽いものでも7.3kgでしたが、この最軽量の自転車はたった4.4kgしかありません。

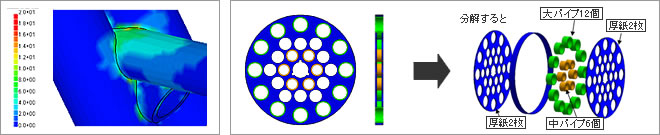

「軽い」しかも「頑丈」という相反する性質を両立させるため、コンセプト策定段階よりシンプルな構造にすることに一貫しました。足で漕いで進むための必要最低限の構成は何かを考え、前一輪・後二輪の前輪駆動、片持ちペダル、トラス構造フレームに絞り、曲がるための操舵機構は排除しました。また基本構造についても、人が乗れる最低限の寸法やレイアウトを機構や人間工学の観点から追求しました。各々の構成部品についても、構造設計において部材の選定から見直し、いかに軽くて強いものを作り上げるかを考えました。特に乗る人の体重、踏力など、最も負荷が大きくなる駆動輪については、部材と配置位置から求まる重量計算式を作り出し、要求強度を元に最適値を導き出しました。これにより、たった700gという軽さにも関わらず、大人が乗っても、びくともしない堅牢な車輪が実現しました。

実機での試走を繰り返し、過負荷試験、耐久試験を行ったところ、クランクとペダルの接合部を破損してしまったため、接合部を2箇所に分散させることで、大幅な増量もなく強度を確保した完成品を作ることができました。本番の競技会には万全の体制で臨むことができ、大人が全力で漕いでも壊れない自転車を完成させることができました。

ラチェット機構も紙で実現

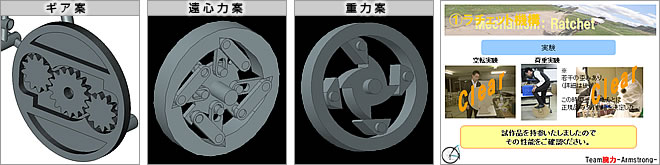

メンバーそれぞれがアイデアを出し合い、重力案、遠心力案、ギア案の3つのラチェットを検討しました。最初に考え出した重力案とは、車輪上部あたりで重力によって垂れ下がった爪がギアに押され、車輪の下部で爪がギアから離れることで、ラチェットの機能を果たす、という案です。

遠心力案とは、漕ぎ始めにはペダルが動くことで車輪を回しますが、勢いがつくと右図の「く」の字に折りたたんだ骨組みが遠心力によって車軸から離れて開き、車輪の接地面側の溝へ押し出され、ペダルを漕がなくても車輪が動くという仕組みです。しかし複雑な構造でラチェットが機能するための動力が伝わらない場合もあるため不採用としました。

ご存知の方も多いと思いますが、ギアを使ったラチェットはプラモデルなどで、すでに活用されています。3つのギアを組み合わせることで、ラチェットが機能する仕組みになっています。最もシンプルな構造で他の案よりも部品点数が格段に少なく、確実にラチェットへ動作を伝えることができるため、ギア案を採用することにしました。さらにインボリュート曲線注1のギアを製作し、強度を高め、噛み合わせを向上させました。

競技会後、コンセプト通り「あたり前の自転車」として公道を走れるか、車輪の接地面にビニールテープを貼り、しかも箱根の雪道を走ってみました。道行く観光客の方々に「紙でできているの!?」と驚かれることにうれしさを感じつつ、足を止めても車輪が回り続ける紙自転車を、予想以上に快適に走らせることができました。

注1)

円筒に糸を巻きつけ、糸を張った状態でほどいたときに、その糸先が描く曲線のこと。滑りがなく、製造性の良さからほとんどのギア製品は、この曲線で作られている。

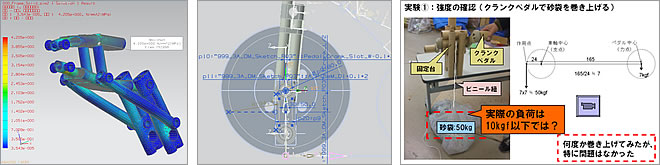

ポータブル自転車

この自転車は全部で84点の部品に分解でき、490mm×335 mm×310 mmの箱に納めることができます。例えば、車輪は4つに分解でき、その断面につけた凹凸をはめ込むことで、1つの車輪に組み立てることができます。接着剤を使わず部品同士を組み合わせているため、強度や安定性、耐久性が、周囲からも懸念されていました。そのため、余裕を見て安全率を3に設定した強度解析を行い、何度も実証実験を重ねました。部品間の接合は、しまりばめ、すきまばめやピンとキャップを使った接合方法などを採用しました。また、テーブルの上に組み立てたクランクペダルを置き、重さ50kgの砂袋を巻き上げてみたり、しまりばめのピンとキャップを100回装着、分解をくりかえしてみたりと、地道な作業でしたが、壊れやすいクランクペダルと車軸の接合部のガタつきを改善し、キャップ留めの耐久性検証に注力しました。

信頼されるDIPROを目指して

どのチームも設計と製造のギャップに悪戦苦闘したようで「CADモデリングはできても加工できない寸法取りをしてしまった」、「製作誤差、部品の組み付けやすさを考慮すべきだった」など製造を見据えた設計が必要という反省点が多く挙げられていました。

普段は机上の業務がほとんどで、ものづくりのほんの一面しか携わることのない私たちですが、この講座を通じてものづくりの流れや現場を少しでも理解していきたいと思っています。そして、ものづくりの大変さや喜びを感じることのできるエンジニア、お客様に信頼されるサービスをご提供することのできるエンジニアを一人でも多く育成してまいります。

(業務部 小林 千佳)

PICK UP