DIPROニュース

川崎重工業株式会社様におけるコンカレントエンジニアリング活動事例

ガスタービン・機械カンパニー

ガスタービンビジネスセンター

技術統括部 技術企画部 管理課

課長 池川 智 様

川崎重工業株式会社様(以下、KHI)のガスタービンビジネスセンターでは、業務の効率化と品質向上を図るべく、2006年に「NX」と「Teamcenter」を導入されました。現在では3D設計が定着し、各部門での活用も進む中、今後に向けた取り組みとして、さらなる生産技術部門との連携向上を目指し、次なるステップを踏み出しています。

本号では、このようなKHI様でのNX、Teamcenterを活用したコンカレントエンジニアリング活動事例をご紹介させていただきます。

50年を超える開発・生産実績を持つガスタービンビジネスセンター

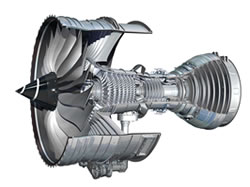

KHI様のガスタービン・機械カンパニー内ガスタービンビジネスセンターでは、航空機用エンジン、産業用ガスタービン、船舶用ガスタービンエンジンなどの開発・製造を行われております。

航空機用エンジンについては、防衛省向けと民間機向けを扱っており、特に民間航空機エンジンは国際共同開発事業に進出することにより、エアバス社の中型旅客機A320ファミリーに搭載されたV2500の開発や分担製造を担当されました。さらに、ボーイング社B787に搭載されたTrent 1000エンジンおよび最新鋭旅客機エアバス社A350に搭載が予定されているTrent XWBエンジンは、ロールス・ロイス社とのパートナーシップにより、当エンジンのコア部となる中圧圧縮機モジュールの開発から製造、組み立てまでを担当されています。

産業用ガスタービンでは、コージェネレーション、非常用発電設備、移動電源車、ポンプ駆動用ガスタービンなど、150kW~30MW級の幅広い自社開発製品をラインアップしています。また、船舶用ガスタービンエンジンは、航空機用のジェットエンジンを舶用に転換したもので、海上自衛隊の護衛艦に採用されています。

KHI様では、世界の人々の豊かな生活と地球環境の未来に貢献する“Global Kawasaki”を目標とした「Kawasaki事業ビジョン2020」という中期経営計画を推進しており、ガスタービン・機械カンパニーでは、Trent 1000/XWBの開発、舶用の次世代推進システムの開発、発電用ガスタービンやガスエンジンなどの製品開発を通して、この計画に貢献していくことが求められています。

高度な製造技術を設計段階で取り込む

ガスタービンビジネスセンターでのNX使用シーン

NX、Teamcenterの導入経緯について池川様は、「もともと2DのMICRO CADAMを使っていたのですが、3D CAD+PLMで効率化と品質向上を図ろうとしました。そこでパートナーのロールス・ロイス社も導入し、かつ航空機エンジン業界ではデファクトスタンダードとなりつつあったNXとTeamcenterを選択しました」と語っておられます。

航空機エンジン設計部門の作業量が2006年当時と比較して大幅に増えたこともあり、NXを使用する設計者数も急激に増加しました。「MICRO CADAMからNXへの移行が進んだこと、市場からのTAT短縮要求の高まり、開発機種の増大や派生製品への展開など設計量が増えたことなどが要因です。現在、同部門での設計は全てNXで行われており、生産技術部門でもNXへの移行が進んでいます」(池川様)。

以前からNXデータを設計・生産で流用する、設計生技コンカレントエンジニアリングが行われていましたが、さらなる開発期間の短縮に向けて、生産側で必要とする、より高度な製造技術をいかに設計段階で織り込むかが今後の課題となってきたのです。

生産技術部門との連携をより強固なものへ

「3D CADの導入により設計の早い段階から生産側に情報が流れるようになりました。一方で、人的リソースの増加で運用者の個人差が顕著になり、生産側が望む情報が反映されていないことも一部で出てきました」(池川様)。

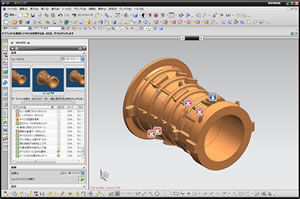

そこで、NXのモデル品質を確認するための3Dモデル要件、KHIのノウハウを盛り込んだ生産要件などを明確化したチェックリストを作成しました。

「3Dモデルの品質チェック項目などは、NX、Teamcenterに精通しているDIPROにお願いしました」(池川様)。製品に直結した項目には、製品を熟知したKHI様の設計者や生産技術者の意見が多く取り入れられました。また「このチェックリストに従ってモデル化すれば、3Dモデルの品質面だけでなく、重要となる加工性に配慮されたデータを作成できるようなリストにしました。加えて、モデル品質を向上させるための操作や特殊形状を容易にモデリングできるナレッジ手法なども採用しました。導入したNXを最大限に活用し、チェック作業にもチェックメイト機能(図1)を使用するなど、設計者の作業が軽減されるような取り組みも同時に行いました」(池川様)。

チェックリストだけでは網羅しきれないノウハウについては、Teamcenter Visualizationを活用されておられます。例えば、自席で他拠点の生産技術者と密にコミュニケーションを取りながら、部分的な生産ノウハウを織り込むことにより、さらなる品質向上に取り組んでおられます。結果として、設計段階での品質・生産要件の事前検証により、運用者に拘らず一定品質を満足することが可能となり、トライアル運用では設計、製造の両観点からモデル品質の向上が確認されました。

設計スキルの見える化により弱点を克服

その後、チェックリストの要件項目を基に、NX操作だけでなく生産要件や設計要件を含めた理解度テストを作成し、現場への浸透とスキルの見える化を図りました。

理解度テストは、1~4の4レベルあり、業務の合間に気軽に取り組める程度のボリュームとなっています。「15分程の空いた時間で実施可能なもので、多忙な設計者にも無理なく受講できるものにしました」(池川様)。このテストを実施することにより、設計者スキルの定量的評価だけではなく、各設計者のスキル差、強み弱みを的確に把握することが可能となりました。

そして、この結果を受けて教育教材を準備することとなりました。「いままでの教育では、柔軟性に欠けるところがあり、実務レベルとして一番活躍して欲しい人材の時間が取られてしまうのが課題でした。そこで、いつでもどこでも、自分のペースで受けられる『eラーニング』をDIPROと共に開発中です」(池川様)。

現在もeラーニングとテストのトライアルによる評価が実施されており、設計者スキルの底上げ、さらなるスキルアップを促進しています。またeラーニング、テストの内容に関しては、受講済みの設計者からのフィードバックも取り入れ、継続的にブラッシュアップを行っていきます。次のステップとして、NXが最も普及している航空機エンジン設計部門を筆頭に、順次、産業用ガスタービン設計部門、生産技術部門などの他部門へも普及させていく予定とのことです。

デジタルプロセスでは、KHI様が掲げている『Kawasaki事業ビジョン2020』の実現に向けて、業務改善などを通し、今後もガスタービンビジネスセンター様をご支援いたします。

(第一エンジニアリングサービス部 菅原)

川崎重工業株式会社

【神戸本社】 兵庫県神戸市中央区東川崎町1丁目1番3号(神戸クリスタルタワー)

【東京本社】 東京都港区浜松町2丁目4番1号(世界貿易センタービル)

【設立】 1896年10月15日

【資本金】 1,044億8,400万円(2012年3月31日現在)

【売上高】 連結1兆3,037億7,800万円/単体1兆33億9,000万円(2012年3月期)

【従業員数】 連結33,267人/単体14,617人(2012年3月期)

PICK UP