DIPROニュース

VPSお客様導入事例 株式会社ニデック様

VPSの導入で、設計~生産準備を貫く3D活用体制を確立

~ PLMとの連携やものづくり文化の醸成に駒を進める ~

株式会社ニデック様は1971年の創業以来、「見えないものを見えるようにしたい」、「見えるものを認識できるようにしたい」、「眼に関する優れた機器を作りたい」という想いのもと眼科医療、眼鏡機器、コーティングの3つの分野を軸に違いのある製品を創り続けています。同社は、設計の手戻りによる開発遅れや生産準備の工数削減などの問題解決のために、業務フロー全体の再吟味を推進。新たな業務の流れを実現するソリューションとしてVPSを導入し、開発の上流工程で生まれた3Dデータを下流にまで徹底的に使い倒すことによって、設計品質の向上やフロントローディングを実現。設計から生産準備まで一気通貫の3D活用体勢を推進しています。

生産本部 生産技術部 生産技術一課

主任技師 杉村様

アイケア事業部 開発本部 機器設計部

機械設計課 技師 上川様

株式会社ニデック

| 本社 | : | 〒443-0038 愛知県蒲郡市拾石町前浜34番地14 |

|---|---|---|

| 会社設立 | : | 1971年7月7日 |

| 社員数 | : | 1,520名(2014年3月31日現在) |

| 売上高 | : | 372.7億円(2014年3月期実績) |

| 資本金 | : | 4億6,189万円(非上場) |

| 事業概要 | : |

|

| URL | : | http://www.nidek.co.jp |

実機に依存しない製品開発~生産準備の実現を目指して

医療、眼鏡、コーティングといった事業フィールドをカバーするニデック様が提供する製品は多岐にわたります。一方、試作設計の完成度が上がらず、実機段階での問題点の潰し込みやそれに起因する手戻りなど、量産フェーズへの影響波及が問題化していました。アイケア事業部 開発本部 機器設計部 機械設計課 技師 上川様はこう説明されます。

「すでに営業や製造、調達部門などが販売開始に向かって動き出している中で、開発の遅れや部品の作り直しが生じてしまうといったケースもありました。そこで『設計による手戻りの削減』や『フロントローディング』といった時流を受け、これらの問題解決を図ることが焦眉の課題となっていたのです」

ここで、設計の3D化を基盤として試作の仮想化を図ることを中心に据えた検討を開始。すでに生産技術課が組立手順書作成用として導入していたツールの見直し等を含め、設計アウトプットを仮想的に検討するためのベストプラクティスが吟味されました。そのような視点でさまざまなツールを見渡した結果、時代や市場の変化に即応しながら、実機に依存することなくバーチャルな試作環境による製品開発を実現するソリューションとして、VPSの導入を決定しました。

VPS定着のための運用ルール形成に注力

2011年、導入に先立って開発グランドデザインの再整理・体系化が図られました。

「デジタルプロセスが客観的な視点から、業務フローに対する社内ヒアリングを実施。それを基に業務フローと課題の洗い出しを行った結果、大きく3つの問題点が浮き彫りになりました」

すなわち、①3D CADを使った検証を実施しているものの、可動部に対する問題が実機に持ち越されている、②ハーネスは試作機を使って検討しており、長さ出しやクランプ位置の決定に時間がかかる、さらに、③生産準備は試作機ができてから順を追って組立性の検証がスタートしているので、帳票(組立手順書、部品リスト等)を作成する期間が短く、最後は作業者の属人的熟練度に依存し負荷が大きい、という点です。

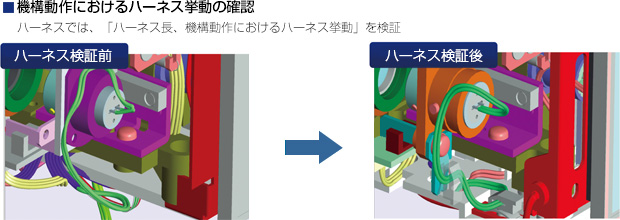

これに対してVPSを導入することで、①3Dデータによる可動部検証が簡単に実施できる、②ハーネスをVPS上で3Dデータ化し、経路検討や可動部検討から、長さやクランプ位置をバーチャル上で評価できる、③アニメーション機能により早い段階で組立性の検証を実施し、製造要件を早期にフィードバック。帳票作成の効率化も狙える――といった効果が期待できることが明確になりました。

一方、如何に優れたツールを導入しても、その運用ルールがしっかりしていなければ、実業務に深く浸透していきません。そこで翌2012年6月、同社はVPS活用を業務に根づかせることを目指して、設計部門と生産技術部門の人材を結集。弊社を交えて月例で活動を行う『VPS部会』をスタートさせました。生産本部 生産技術部 生産技術一課 主任技師 杉村様は、こう語られます。

「ここでの狙いは、VDR(Virtual Design Review)実施手順書の作成と、工具・治具等のモデリングと登録などVPSの標準化とそのための基盤形成、そしてVDRの際に活用することができる『構想設計チェックリスト』の作成などでした。また従来、例えば『工具がまっすぐ入らない』『組み立てにくい』など組立性に関する製造要望も、なかなか設計に反映されにくかったのも事実です。これに対して『VPS部会』は、互いがイーブンパートナーとして部門横断的な人事交流を図り、意見を出し合うことで新たな発見や気づきがあります。当初の狙い通り非常に建設的な会となっています」

事実『VPS部会』は、目指した3つの課題に対して大きな成果を生みました。1つ目の『実施手順書』は、設計の仮想検証のための明確な「道しるべ」でなければなりません。そこで「いつ・誰が・何を行い・誰が承認するのか」を具体的に記載することにしました。

「さらに、VDRを設計側と生産技術側がそれぞれ実施することを開発プロセスの中に組込み、出図する前に必ずVDRを行わなければならない『関所』として位置づけました」(上川様)

また2つ目の『VPSの標準化』については、製造で使用する工具など、共通化が図れるモノに関しては標準化を実施。各自のPCから簡単に読み出せるようにして、VPS作業の負担を軽減させました。さらに、ネジ締めや接着などの基本的な作業工数も標準化を進め、組立工数の算出を可能にしました。

3つ目の『構想設計チェックリスト』は、VDRの実施担当者がその検証レベルを保ち、指摘漏れなどを防ぐためのものです。そこで過去の試作実機での問題点を分析して、仮想的に芽を摘むことができる項目を重点的に載せました。

設計、生産技術双方にメリットを発揮したVPSの導入効果

設計サイドの導入効果

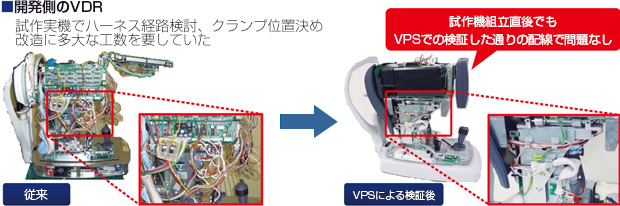

VPSの導入効果を見ていきましょう。まず設計側では主に干渉チェックと人体モデルによる使い勝手の確認、ハーネスの確認などを行います。干渉チェックでは可動範囲がアニメーションで確認でき、万一どこかで干渉が起きていればアラートを発してくれます。

「例えば患者さんが高齢者の場合などですと、眼の矯正屈折力、眼圧などを測定する際に看護士さんのサポートが必要なことがあります。ここでは人体モデルの活用で、その際の支援空間の確保や、装置のサイズ感、車椅子の対応性などが検証できます」(上川様)

また医療機器は、法規制による電気安全性試験が義務づけられています。しかし、機器の電磁波発生状況はハーネス経路によって変化しますので、以前は試験対応へのタイムラグが問題化していました。しかしVPSの導入によって試作第1号から試験を受けられるようになりました。

「さらに、可動部を通過するハーネスは空中配線による擦れが断線を招く懸念があります。今までは実機で初めて発覚するケースが多かったのですが、その動きをアニメーションで可視化し、問題を未然に防ぐことも可能になりました」(上川様)

生産技術サイドの導入効果

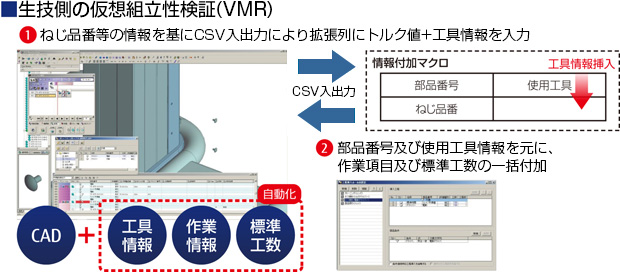

生産技術部では、組順検討、設計や製造の担当者も参加する仮想組立性検証(VMR:Virtual Manufacturing Review)、工数算出、さらに組立手順書の作成を実施します。

「VPSは、組立仕掛かり中の部品の動きを仮想的に可視化して再現できるので、3D CADだけではなかなか気づかなかった干渉や組立の困難性などが、一目で把握できます」(杉村様)。

また従来の組立手順書は、実際の試作機組立工程を順にデジタルカメラで撮影します。あるいは3D CADの画面のキャプチャをとり、手順書に切り貼りするなど、相応の工数を要していた反面、試作の組立段階では精度が期待できなかったのが実情でした。VPSのアニメーション機能を活用し、スナップショットした画像を使用することで、大幅な時間短縮が進みました。

VPS導入で1,000万円レベルのコスト削減を実現

VDRはモノができる前の仮想的な段階での設計改善提案を可能にし、部品の作り直しや追加加工などの排除を実現します。ニデック様においても、ある製品の開発例において、その指摘改善効果が554万円と算出されました。

また、旧来アルミダイカスト部品を作る際には、事前確認のために砂型鋳物部品を作っていました。このプロセスも、事前のバーチャル検証によって省略することができました。先ほどの製品の例でも、7点の鋳物を省略することができました。そのおかげで、初期費用と部品代の合計で472万円の効果が得られました。すなわち、一機種当たり、1,000万円以上の削減効果が生まれたのです。

「また組立手順書作成の効率化による効果として、アニメーションの作り方や動作ごとにスナップショットした画像を使用することとエクセルへの自動出力化によって、さらに約50%の工数削減が実現できると考えています」(杉村様)

同社では、目下PLMとして『PLEMIA』の導入を進行中。今後VPSとPLMの連携による生産情報の活用を進めていきたいとしています。

「私たちはVPSを活用して製造工程をも考慮したアニメーションを作成しています。その情報をPLMに手渡すことで、製造BOM作成に関わる手間を大きく軽減できるのではないかと考えています」(杉村様)

今後、一層VDR効果の向上と仮想組立の充実を進めたい、とする同社ではVDRの場そのものを、若手の育成にも活かしていきたいと考えています。

「ベテランの設計者や生産技術者が膝を交えてそれぞれの立場から議論を重ねるVDRは、それこそノウハウの宝庫です。また、ベテラン技術者も改めて発言することで自己の中に眠っていた潜在知が顕在化され、体系化されるという効果もあります」(上川様)

「ベテラン同士でも新たな気づきやアイデアをもらうことも多く、この場に経験の浅い若手を同席させることで、多くの学びがあり成長が加速されることを期待しています」(杉村様)

VPSの導入によって、設計と生産準備を貫く3D活用体制を進めるニデック様は、具体的な経済効果とともに、ものづくりに関わる企業文化や人材育成などの面でも、大きな成果を手にしつつあるようです。

PICK UP