DIPROニュース

VPSお客様導入事例 富士ゼロックス株式会社様

“VPS+GP4”の連携で、設計~生産準備に至る流れを仮想化し、スムーズな量産体制を導く。

~生産ラインを巡る問題点の事前解消によって、円滑な海外生産立ち上げを実現~

いま、生産の海外化が進行する中で、設計と生産の乖離が問題化しています。富士ゼロックス株式会社様では、この問題を解決し、さらに量産前に工程設計の問題点を解消。スムーズな量産を実現するためのソリューションとしてVPSとGP4を連携させ、3Dデジタルデータを設計~生産準備~量産にまで貫くDWW(Digital Work Way)を推進。量産開始と同時にスムーズな立ち上がりを実現し、同時にラインや工数の削減や人員配置の最適化なども達成しました。

生産本部 生産プラットフォーム技術部

グループ長 近藤様

生産本部 生産プラットフォーム技術部

雨宮様

富士ゼロックス株式会社

| 本社 | : | 〒107-0052 東京都港区赤坂九丁目7番3号 |

|---|---|---|

| 会社設立 | : | 1962年(昭和37年)2月20日 |

| 代表者 | : | 代表取締役社長 山本忠人 |

| 社員数 | : | 45,899名(2014年3月期 連結) 8,592名(2014年3月期 単独) |

| 事業概要 | : | 各種複写機、レーザープリンタ等の製造販売及び、そのコア技術を活かした総合文書管理ソリューションのコンサルティングなど。 |

| URL | : | http://www.fujixerox.co.jp/ |

設計者と製造現場の乖離を埋め、事前の仮想検証で工程設計の最適化を図る

生産拠点が中国やベトナムなどアジア各地にシフトしていく中で、日本の製造企業の多くが「設計者が、自身の成果がアウトプットされる生産現場を目にする機会を失い、地理的な距離だけでなくものづくりのマインド的な距離も遠くなってしまった」という悩みを抱えています。

生産本部 生産プラットフォーム技術部 グループ長 近藤様は「富士ゼロックスもその例外ではない」と語られます。

「当社でも、若い設計者達が製造現場を目にする機会が減少していることが問題化していました。確かに、生産立ち上げ時には現地に出張しますが、かつては稼働後の問題点を現場から吸い上げ、その解決経験を開発ベースに再還元するという流れが存在していました。また、若手は生産現場で先輩たちの開発成果をOJTで学び、その技術や知見、ノウハウを継承していくという構造もありました。こういった伝承資産は、言葉や写真だけではなかなか伝わりにくいものなのです」

そこで同社は、これまで実機ベースで行ってきた量産手順の検討や工程編成などに至る流れの変革を推進。設計の初期段階から実機を作る前まで、各プロセスの進捗レベルによって複数回の仮想品質点検(DDI:Digital Design Improvement)を設定。設計~生産準備~調達~生産~物流~品質管理などを担う担当者が、全員で事前確認するDDIを進めました。

そのために、先ずVPS/Digital Mockupで設計品質を徹底的に追求。実機製作の前段階でもVPSの3Dデータを持ち回り、手順や工程編成を仮想環境上で検討して、あらかじめ問題点の芽を摘んでおく。さらに、その3Dデータを工程設計検証に引き継ぐ体制を確立するために、2011年にGP4の導入を図ったのです。

「私たちは、2007年以来VPSを設計最前線で活用してきました。その中で形成された資産を継承し、設計~製造を一気通貫する流れをつくるためにも、VPSとの親和性が高くすでに確かな実績を築いているGP4を選定しました」

以上の経緯の下、十分に吟味された工程設計を確立してから、量産準備を進める体制づくりを進めたのです。

事前にトラブル要素を排除することで、万全の計画工程管理を推進

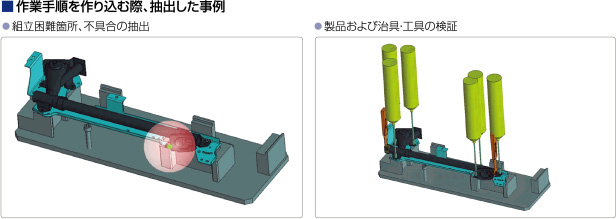

同社のDDIでは、先ずVPS/Manufacturingで組立性検証を実施。アニメ干渉チェック機能によって、治具や工具の作業性や干渉などがチェックされます。生産本部 生産プラットフォーム技術部 雨宮様は、その成果を以下のように説明されます。

「視覚的把握が容易なアニメーション機能を駆使することで、指摘抽出率が格段に向上しました。指摘件数が増えたことで、新たな『気づき』や発見が得られたという副次効果も生まれています」

ここで指摘された不具合箇所はスナップショットで保持され、DocuWorks上に「DDIトラブルシュート」として掲載して関連部門でシェア。さらに指摘箇所の情報を記載して、設計にインプットされます。

かつて同社でも、工程設計/設備設計の作り込みは、生産拠点側で量産間際に実行されていました。しかし、生産現場は試作での組立性評価や納期に追われ、十分な検討を行う時間がとりにくかったのも事実です。そのため、立ち上げ後に治具の追加工が発生、設備とぶつかるなど、量産ラインの不具合が見つかり、その対応に追われて計画工数の達成が阻害される、という問題も生じがちでした。

「これに対して、3Dデータを活用した事前確認のおかげで、実機試作を待つことなく、作り込みのフロントローディングが実現。障害要因をあらかじめ排除した上で、策定した工程プランにしたがって、スムーズに生産を開始できるようになりました」(雨宮様)

ここでは、VPS上のDDIで検討した組立手順に組立工数を入力して、工程分割が実施されます。

「私たちはデジタルプロセスの協力を得て機能をカスタマイズし、当社の見積テーブルで標準作業工数が見積もれるようにしました。そのおかげで、とかく人が介在しがちだった工数判断が平準化し、確かな妥当性の下に高精度の算定が実現しました」(近藤様)

次いで変換ツールを介し、モデル形状・組立手順・工数・工程分割情報などをGP4に取り込むことで、より効率的な工程設計が実施できるようにしました。その結果、生産現場の動きを可視化することによって、さまざまな切り口による評価や検証が可能になり、生産準備担当者間のコミュニケーションも一層緊密なものとなりました。同社はこの成果を受けて、今後さらにVPS~GP4連携の円滑化を進めていきたい、としています。

工程全体を鳥瞰しさらにユニット単位で最適化を進める

次に、VPSから工数/工程情報をGP4に取り込むことで、生産スペースや工程配置、各工程間の連携、生産方式などを検証する同社の具体的な手法を見ていきましょう。

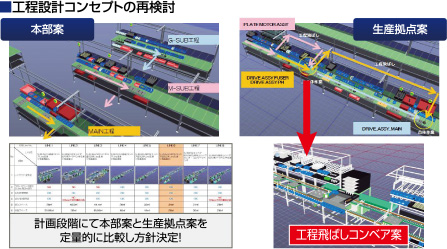

「まず、全体の工程配置を検討するために、VPSで想定した工程をGP4で配置して3D表示します。ここで全体の規模を把握し、生産方式や工程配置、工程間の払い出し方法などを視覚的に捉えることができます」(雨宮様)

さらに、全体のラインを工程ユニットごとに分割して各課題を抽出します。ここでも、最初の全体レイアウトと同様に、生産方式や工程配置、工程間の払い出し方法などを何度も探りながら、組立工程の本部案を策定していきます。

「組立工程案は、当然実際の生産を担う拠点側の意見を反映させる必要があります。そこで、現場の意見を取り入れたプランを複数案作成。各プランについて設計設備や治具、付随作業、仕掛かりなどに関するメリットとデメリットを、GP4上のシミュレーションで比較しながら、現場とともに最善策を探っていきます。計画段階で本部と拠点が、アニメーションなどを確認しながら、相互に納得できるカタチでプランを落とし込んでいける点が魅力ですね」(近藤様)

作業者優位の改革思想を貫く

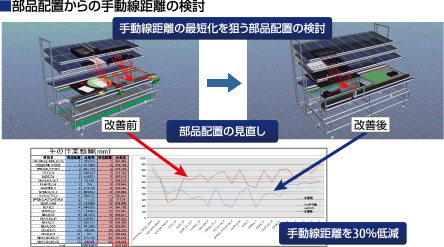

同社の検討は、徹底して作業する人の視点に立って進められます。例えば、払い出し姿勢の検討では、部品の組み付け姿勢から部品を持つ手を基準に、そのまま持ち替えることなく払い出せる姿勢を割り出し、変換作業がないように荷姿梱包が検討されます。つまるところ、「持ちやすく付けやすい払い出し姿勢」は、そのまま組立工数削減につながります。また部品配置は、手動線距離を活用して最短距離となる位置が検討されます。その結果、ある工程では手動線距離を30%削減することができました。部品の手元化は、付随工数のミニマム化に貢献します。

さらにGP4の人物キャラクタを使って、作業姿勢のストライクゾーンを点数化。そこから、コンベア高や部品棚の高さなどの「あるべき姿」を浮き彫りにしていきます。

「結果だけではなく、工程を考えた人の『想い』を現場に伝えるために、その設計根拠を示した『工程デザインワークシート』を作成しました。さらに工程の留意点や気づきを記入して、工程DDIを開催。関係者相互が問題点や気づきを共有することで、万全の事前検討が実現しました。生産拠点とのコラボレーション強化と相まって、生産立ち上げ初期ラインでの修正を減少させることができました」(雨宮様)

さらにストアや発注の最適化を射程に入れて

ライン立ち上げ後の工程変更は、生産性低下や納期遅延の大きな要因となります。その意味からも、立ち上げに先立って工程の検討~策定の最適化を実施した同社のプロアクティブな姿勢は、非常に大きな効果を生み出します。事実、同社では量産開始時点から生産に注力することができるようになり、初年度から計画工数の達成が実現したのです。

富士ゼロックス様が進めてきた改革は、ますます生産の海外化が進む日本製造業にとって、設計と生産の乖離、生産性向上やコスト競争力強化などへの大きな戦力となるはずです。同社は、自ら推進してきたVPS+GP4活用の中で培ったノウハウを、今後広く日本の製造業に提供していきたいとして、現在、工場見学依頼などの「ものづくりコラボ」の引き合いも増えています。

最後に近藤様は、今後このシステムをストアのレイアウトや発注の最適化にまで拡大していきたい、と抱負を語られました。

「デジタルプロセスと連携しながらGP4の現場における操作性をさらに向上させ、背後にあるシステムを意識させないものに磨き上げていきたいですね。次いで、ムダ無く、欲しい時に欲しい部品がスムーズに供給できるストアレイアウトの改革を目指します。さらに、部品の在庫切れや過剰在庫は、機会損失や利益圧迫要因となります。そこで、生産計画の進捗や仕掛かり状況などを睨みながら、過不足のない適正最小在庫を実現するタイムリーな自動発注システムなどにも守備範囲を広げていきたいと思います」

デジタルプロセスは、お客様の課題解決にお客立ちいただけるよう一層努め、今後もご期待に応えていきます。

PICK UP