DIPROニュース

TCAP(Teamcenter Automotive Preset)を活用したPLM導入成功の背景に迫る

~株式会社山田製作所様導入事例~

業界プリセット活用でスモールスタート。自社固有のカスタマイズに専念して成功

製品の企画・設計・生産などに関連する多種多様なデータを一元管理することで、様々な効果をもたらすPLMシステム。その導入・活用にはどのような工夫が有効なのでしょうか。株式会社山田製作所様の導入事例からその成功要因についてご紹介いたします。

お客様の事業内容

| 会社名 |

株式会社山田製作所 |

|---|---|

| 本社所在地 |

群馬県伊勢崎市 |

| 設立 |

1946年(昭和21年)2月26日 |

| 事業概要 |

|

|---|---|

| WEB |

株式会社山田製作所様(以下、山田製作所様)は、1946年(昭和21年)設立、75周年を迎えたグローバルな自動車部品メーカーです。エンジン用のオイルポンプやウォーターポンプ、ドライブトレイン用オイルポンプや油圧制御部品、ステアリングコラムなどを、国内2箇所に加え米国・タイ・中国の海外3箇国で生産し、各国の自動車メーカー各社に供給されています。

製品の性能保証だけではなく、製造保証も含めて自動車メーカー様にご提案されているため、試作段階から開発・製造部門の情報のやり取りが重要となり、昨今では積極的にIT活用を進めていらっしゃいます。

その活動の一つとして、同社は出図情報と図面の一元管理を実現させ、将来的には各種技術情報の管理へ拡張することを目指し、それらを実現するためのPLMソリューションとしてTeamcenterを導入されました。

今回は、2019年に運用を開始したTeamcenterについて、開発本部 情報管理ブロック ブロックマネージャー 主任研究員の山田俊行様と、開発本部 情報管理ブロック 第1セクション セクションチーフ 研究員の小屋敷秀彦様、開発本部 情報管理ブロック 第1セクション 研究員の岩野功佳様に、Teamcenter導入検討の経緯や導入効果についてインタビューした内容をご紹介いたします。

山田様

小屋敷様

岩野様

紙図面を正とする出図管理に限界を感じ設計関連データの一元管理を検討

山田製作所様の強みの一つが、研究開発から設計・生産立ち上げ、量産までの一貫体制で開発のフロントローディングを実現し、高品質な製品を迅速に量産化できるという点です。それを可能にしたのは、社内各部門はもちろん自動車メーカーとも車両開発の早い段階から密に連携、充実した試験設備や生産設備による内製対応やシミュレーション技術を駆使するなどの、様々な取り組みです。

一方で、3D CADによる設計データや、開発に関連する様々なデータの管理には課題を感じていらっしゃいました。山田様は、当時の課題についてこう語られています。

「以前は、CADの設計データなどはフォルダで共有しており、その管理は担当各部門が独自に行っていました。紙の図面が正であり、CADデータはその正図面の元データという位置付けだったためです。とはいえ、今はむしろ生産設備までデータのまま扱われることがほとんどで、実状に合わなくなってきました。そこで、3D CADデータを正とするため一元的に管理し、設計データや関連データのバージョン管理、承認プロセスの管理などをシステムできちんと行いたいと考えたのです」

PLM 導入の期間や工数を抑えるべく自動車業界に特化したプリセットを活用

山田製作所様では、設計データおよび関連データの一元管理といった目的に向け社内ワーキンググループを2017年に発足し、情報収集や検討を進められました。

「同じ部品のCADデータが複数存在していて正しいデータを担当者しか判別できない状況を改善することが出発点だったため、当初はCADデータの管理システムを検討していたのですが、情報収集を進める中でCADだけでなく関連データも一元管理することが望ましいと分かってきました」と語るのは、検討段階から関わっている小屋敷様です。

「まずは出図情報と図面の一元管理を実現させ、将来的には他の技術情報まで管理を一元化することを目指し、PLM(Product Lifecycle Management)を導入することにしたのです。その上で、複数のベンダーから説明やデモを受けて検討を進め、最終的にグローバルに展開する上で適している『Teamcenter』を選定しました」(小屋敷様)

選定の際に重視したのは、CATIA V5のデータを管理できることと、山田製作所様固有の業務フローに対応させつつ、導入の期間や工数を抑えることだったといいます。そこで、DIPROのTeamcenter向けソリューション「Teamcenter Automotive Preset」(以下、TCAP)を併せて導入することを決定されました。

「TCAPは、自動車業界の業務プロセスに合わせてプリセットされたソリューションです。加えて、業界に詳しいDIPROの導入支援にも期待が持てました。これによりカスタマイズを大幅に削減でき、当社固有のポイントに集中できるようになったのです」(山田様)

量産出図を中心としたスモールスタートは成功。今後も段階的に成果を拡大させていく計画

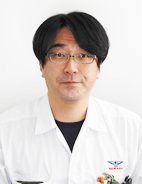

こうして山田製作所様では、2018年に要件定義、2019年にTCAPを適用したTeamcenterのシステム構築を実施しました。同社固有のポイントとして追加設定を行った点の一つが、独自の台帳連携出力です。具体的には、Teamcenterに登録されている顧客からの受領管理用アイテム、出図・日程管理用アイテムを検索し、各アイテムをExcelの一行としてそれぞれの台帳へ出力します(図1参照)。その際、各アイテムに付与された属性も台帳に連携出力されます。Teamcenterに登録されている情報を用いて台帳を出力できるようにしたことで、Teamcenter上の情報と台帳との二重管理を回避し、最新情報でプロジェクトの進捗状況を確認できるようになりました。こうしたデータ管理の手順などには部署により若干の差異があったものの、ワーキンググループメンバーとDIPROメンバーで協力しながら調整を行い、Teamcenter導入に合わせて共通化を実現しました。

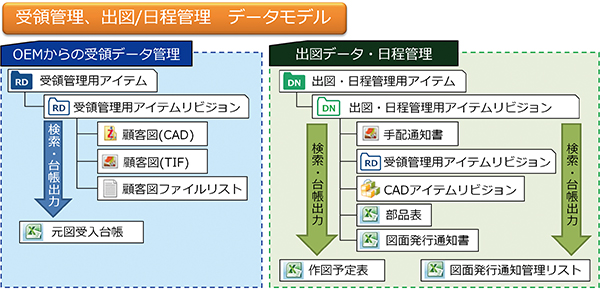

「営業が発行する手配通知書から、図面発行通知書、BOM情報を基幹システムと連携するなど、一連のプロセスをつなげて管理することができています。このようなシステムは、ただのデータ保管庫として活用するのではなく、プロセスを管理して精度の良いデータを蓄積できることが重要と考えています。業務プロセスや基幹システムとの連携は各社固有のものがあると思いますが、当社固有の運用部分はカスタマイズを行うことで運用を実現できています(図2参照)」(山田様)

より短期間でTeamcenterを導入できるよう、スモールスタートを強く意識した点も、山田製作所様における工夫の一つです。まずは量産出図業務を中心に導入し、CADや基幹系システムと連携させる形で活用されています。設計から製造、営業など様々な部署が関わる業務に取り入れたことで、早期に多くの従業員が効果を実感できるようにしました。また、Teamcenterのサーバーはクラウド環境で導入しており、海外工場での活用はもちろん国内でも役立ったということです。

「Teamcenterには、自宅など社外からアクセスすることも可能となっています。ちょうど同時期にCADシステムのVDI化も完了していたこともあり、コロナ禍においても設計エンジニアの在宅勤務が容易にできたという、想定外の効果もありました」(小屋敷様)

同社では今後、試作出図業務や生産技術部門などにもTeamcenterの適用を拡大させると同時に、デジタル品質管理やIoT活用などによるデジタルトランスフォーメーション(DX)を進めていく計画です。山田様は、デジタル化への期待を次のように語っていらっしゃいます。

「量産出図管理でのTeamcenter活用により、情報管理が体質的に改善するという効果が出ています。これを足掛かりに、他の業務にもデジタル化を進めていく計画です。例えば海外工場についても、最近では品質や出来高など製品に関するデータが入るようになり、それらを管理・活用すれば様々なことが可能になるでしょう」

お問い合わせ先

PICK UP