DIPROニュース

Plant Simulation最適化機能のご紹介

工場の生産量、生産コスト改善のため、投入順序、バッファ※1サイズなどを自動で最適化するPlant Simulationの最適化機能(Genetic Algorithm)

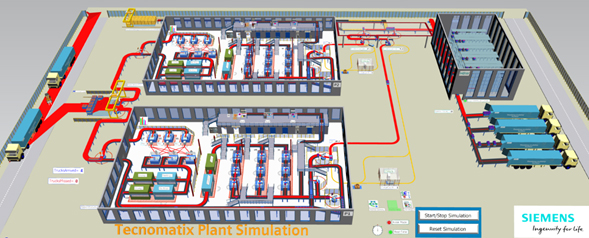

Plant Simulationの概要

新規のライン構築や既存ラインを改善する際、一般的には標準作業組合せ票※2などを用い、ボトルネック工程がタクトタイム内に収まっているか確認することで、目標生産数が達成できるかを事前検討します。しかし実際のラインでは、ライン内在庫の滞留やAGV※3の渋滞発生により目標生産数が達成できず、現場調整で仕上げるということが度々発生しています。

Plant Simulationは、今まで実際のラインを構築するまで確認できなかった、ライン内在庫の滞留やAGVの渋滞状況などを仮想空間上で検証することができます。さらには、工場内の人や物の流れを再現することで、人や設備の稼働率、生産量、生産時間、エネルギー、コストなども算出できます。

Plant Simulationは、計画的な量産とラインの垂直立上げや投資計画の見える化を可能にするシステムです。

- ※1バッファ:中間在庫置き場

- ※2標準作業組合せ票:ラインバランスの改善等を検討するための帳票

- ※3AGV:無人搬送車

【関連記事】

最適化機能(Genetic Algorithm)

バッファサイズの最適化を例に、最適化機能についてご紹介します。

多くの現場では、熟練者のノウハウや実際に運用されているラインの状況を判断し、バッファサイズを調整しています。ただし、熟練者のノウハウやライン状況の判断は、暗黙知となっている現場が多く、本当に最適な値になっているか評価することが難しいという課題があります。

ラインシミュレーションのソフトを使用しても、以下(図1)に示すような4つのバッファの容量(1~15個)の最適化検討例ですら約50,000パターン(15の4乗)もの組み合わせとなるため、その中から最適な値をマニュアルで求めることは、限られた時間の中では不可能に近いとも言えます。

Plant Simulation「最適化機能」は、パターン生成、シミュレーション実行、評価の一連の流れを全自動で行ううえに、遺伝的アルゴリズムにより、少ないシミュレーション回数で最適解を算出することができます。

最適化機能の最適な値を自動算出する方法を以下の例(図1)で説明します。

最適化機能を利用するためには、お客様が①最適化するパラメータと②評価基準を決定します。

この例では、①最適化するパラメータはバッファサイズとします。バッファサイズは、敷地のスペースを考慮し、実現可能な範囲として1~15個の中から最適値を探すこととします。

最適化機能が自動的に優劣を判断するための②評価基準(評価式)(図2)を決定します。

評価式では、重み付けの値を使います。重み付けは、お客様ごとに設定可能な重要度となります。

この例では、バッファサイズの重み付けは、サイズを少なくしたいため「-」の重み付けを設定しここでは「-1」とします。一方、出来高は増やしたいため、出来高の重み付けは「+」とし、「+1」を設定します。

重み付けの値を変更することで最適値へ反映されます。例えば、出来高の重み付けを「+」方向に数値を増やすと、出来高がより多くなる最適解を求めようとします。バッファサイズの重み付けを「-」方向に数値を増やすと、バッファサイズが少なくなる最適解を求めようとします。

出来高の最大化とバッファサイズの最小化という、相反する要件に数値的な重みを付けることにより、お客様の生産ライン状況や目的に応じたニーズへの対応が可能です。

実際に、人手で最適値を計算した場合と最適化機能を利用した場合とを比較されたお客様がいらっしゃいました。結果は、生産量は約1%増加し、バッファサイズは10%の削減、作業時間にいたっては90%もの削減を実現されたとの事例も報告さ れています。

このように、最適化作業の自動化だけでなく、検討精度の向上も期待できます。

最適化の利用シーン

最適化を行えるパラメータは、前章でご紹介したバッファサイズや生産量以外に、作業者の作業時間や、AGVの走行距離、投入順序など様々なものがあります。

また、Plant SimulationではEXCELマクロのようなプログラム作成機能を有しているため、例えばエネルギーからCO2の排出量を計算するプログラムを作ることで、CO2の排出量を使った最適化も可能です。

このように、最適化機能は多様な最適値を算出できる高い柔軟性を持っています。

最適化機能は次に示す以下の2つのシーンで活用することができます。

- シーン① ラインの構築検討時

- バッファサイズ、AGV台数、作業者の最適人数など

- シーン② 日々の計画検討時

- 投入計画の自動作成、運搬計画の自動作成など

生産準備段階で一度作成したシミュレーションのモデルは、ライン立上げ時の検討だけではなく、日々の生産で利用することにより、長期にわたりモデルを有効活用することができます。

弊社のご支援

お客様のDX化の取り組みによる生産性の向上に向け、弊社では、お客様の現場に入り込んで、現場の状況、課題の把握・整理、シミュレーションによる検証、解決策の検討という一連の流れをご支援いたします。

また、Plant Simulationを始めとしてお客様の課題に合わせたさまざまなツールと、長年培ってきた現場経験によるノウハウを活用し、現場課題の解決をご支援させていただきますので、お気軽にお問合せください。

【関連記事】

お問い合わせ先

PICK UP