DIPROニュース

3Dデータを活用したデジタル化時代の設計管理(第一回)

その1:設計管理の役割

はじめに

「設計管理」という言葉を目にされて、あまり関係ないなぁとか少々時代遅れの言葉と感じられた方も多いかも知れません。しかし、3Dデータを活用したデジタル化を推し進める上では大きな設備投資やシステム開発費を伴うが故に、所期の目的や効果を確実に刈り取るには新たな視点での管理が必要であると考えます。

今回は、最近の3Dデータを活用したデジタル化の推進にあたって、現状の業務形態からの脱却と新たなプロセスづくりとして、弊職が経験した事例を元に「管理の視点」で考察した内容を2回に分けてご紹介します。

業務改革を進めようとするユーザの方々やプロジェクト推進者の方々に読んでいただきご参考になれば幸いです。

製造業界の動向

今年5月に発表された経済産業省・厚生労働省・文部科学省の共同執筆による2020年版ものづくり白書によると、製造業全体としての設備投資は2019年以降は横ばいにあり、生産設備導入からの経過年数は長期化傾向にあるとの気になる見方がされています。加えて、今後競争力の源泉と言われている日本の製造業におけるデジタルトランスフォーメーションの課題として注目すべき報告が記載されています。

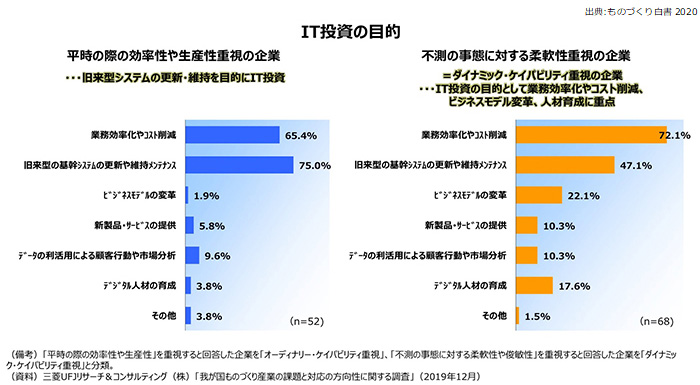

先ず、IT投資の目的に関する調査では、平時の効率性や生産性を重視する企業と不測の事態に対する柔軟性を重視する企業を対比して分析しています。<図1>

※クリックすると拡大します

この調査で、『不測の事態に対する柔軟性を重視する企業』では、『平時の効率性や生産性を重視する企業』に対し、コスト削減やシステムの更新・保守といった点では共通しているものの、ビジネスモデルの変革やデジタル人材の育成といった点を重視していることが示されています。不安定な変革期に於いては、従来当たり前としていた業務そのものを見直し、その変革をリードできる新たな人材の確保が重要であることを表していると言えます。

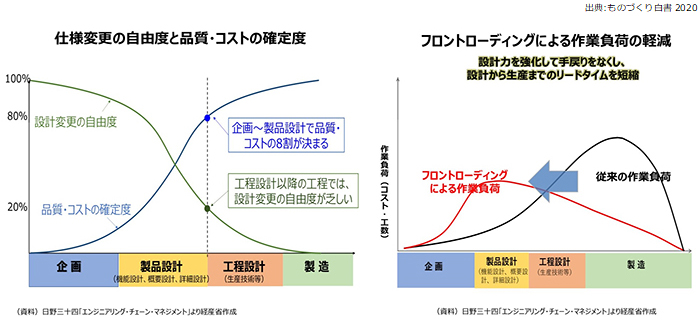

また、製造業における設計力の強化戦略についても報告されています。<図2>

※クリックすると拡大します

新たな開発プロセスにおいては、品質・コストの確定度が低く設計変更の自由度の高い企画・製品設計段階へ業務のフロントローディングを行い、設計力を強化し手戻りをなくすことで後工程の業務を円滑に進めることが可能になります。その結果、設計から生産までのリードタイムが短縮されることが示されており、2000年代以降提唱されてきた戦略が引き続き進められていることがわかります。

このプロセスを実現するためには、3Dデータを活用した新たな設計手法の確立、早い段階からの設計と製造やサービス部門とのデジタル情報連携が重要な鍵となります。

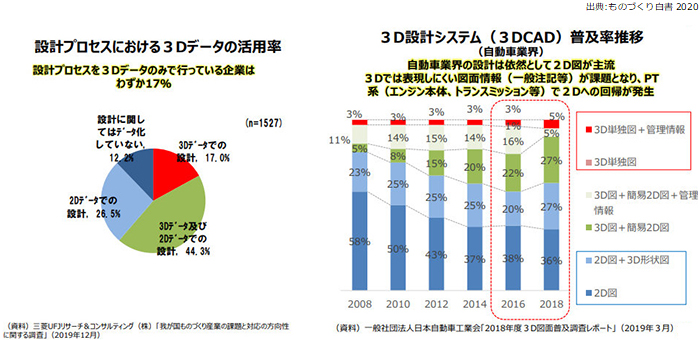

また、こうした取り組みは20年以上進められてきましたが、この調査によると、現実には3Dデータを活用した設計はまだまだ遅れており、企業間や部門間での情報の受け渡しも図面中心に行われているケースが多いと分析されています。<図3>

※クリックすると拡大します

この白書は、大きな変化に対応するには今までと違った革新的アプローチの必要性と3Dデータを活用したデジタル化に取り組む改革の必要性を示した分析であり、私たちが直面する課題に合致している部分が多いと思われます。そしてこの内容は、弊社にご相談をいただくお客様からもモノづくり現場からも、問題提起や課題認識として頻繁に耳にする課題でもあります。

製品開発や改革プロジェクトにおける管理の必要性

開発プロセスに沿って業務を円滑に進めるために、初めて「管理」と言う視点で話をさせて戴きます。設計現場からよく聞くのは「管理など必要ない」「良いモノを作るのに管理されたくない」などネガティブな声が多いと思います。これは管理部署から「あおられる」とか「ルールに忠実過ぎて融通が利かない」ということを経験されたのが原因かも知れません。弊職も長年設計管理業務を担当したので、そう言われる時代から始まりシステム化やプロセス改革へと業務変革期を経験してきましたが、出来れば管理はしたくないし、管理なしで運用できるのが一番良いと思います。

しかし、この先改革的課題に挑戦する大規模なプロジェクトを見据えた場合はどうでしょう。ここでの「管理」の要諦は決めたことを確実に実行させるという意味だけでなく、先ずその大前提となる目標の明確化を行うことです。改革プロジェクトは「何の目的で」「何をどれだけ良くしたいために」取り組むのか、その所期の目標を達成する使命を担っています。投資額も大きく組織に対するインパクトも大きいことから、確実に効果を刈り取るには、その改革の狙い、目的が明確に定義され、システム開発をはじめとする施策や業務適用が確実に実行され、最終的にはきちんと効果検証されることが重要です。また同時に業務適用においては、ルールの作成と徹底、適用状況の可視化、一旦でき上がったシステムやルール・業務運用への必要な修正等、現場と一体になった継続的な取り組みが必要となります。

業務改革に取り組むにあたって必要なことは「トップの方針と強力なリーダシップ」と言われますが、そのためにも現場の状況を定量的に把握できていることが、具体的な目標・目標値の設定に不可欠です。特に3Dデータを活用したプロセス改革では目標値を分かり易く数値化することが重要だと考えます。単に「CADシステムを導入すれば仕事を効率化できる」と考えるのは錯覚です。投資額も大きいため、何のためにCAD化するか、何が良くなるのかを明確にする必要があります。フロントローディングは上流の設計者に負荷が集中する傾向があります。従って、不具合対応をはじめ従来同様の後追い作業が発生するようでは意味がありません。

開発業務改革の具体的な目標値設定を行うアプローチとしては設変(設計変更)分析が有効であると考えます。例えば「設計手戻りゼロ」といった施策を打つなら、現状の製品開発で設計(開発)完了後に発生した設変内容をひとつひとつ分析して、この不具合はどの検討段階で間違ったものか、設計検討の漏れならなぜ設計で分からなかったか、この仕様でOK判断した基準は適正だったか等の原因分析を行なう。そして、今後3D-CADをフルに活用したプロセスになると防げるか、設計手順は今のままで良いか等の施策検証も必要です。確かにデジタルモックアップ(DMU)を行うことにより、干渉・クリアランス問題は事前に解決可能になりますが、性能評価など全ての設変要因が解決するわけではありません。打つ施策により解決できる問題、別の施策が必要な問題の選別は3D-CADを使いこなす上でも重要なことと言えます。

フロントローディングによる効果を最大限にするためには、デジタルモックアップなどの適用に加え、3D設計に最適化した設計手順の整備、生産やサービスの要件を織り込んだ新たな設計基準の整備、プロセスの節目での品質レビューや判断基準といった運用方法の確立など業務面での施策が大きな意味を持ってくると考えています。

プロセスの変化に伴ない管理すべき視点も変化

新たなプロセスへと業務が変われば、押さえるべき管理視点も変わってきます。例えば、日程管理もそのひとつです。弊職が在席していた自動車メーカでは設計と生産は部門が異なるため、設計責任のアウトプットを明確にする目的で以前から出図日程管理という業務がありました。設計部門が生産部門に製作依頼を行なうという意味で、量産用図面の発行は従来から開発プロセス上の大きな節目でした。設計は構成部品毎に出図予定日を約束し、生産側もこの日程をベースに生産準備計画を作っていました。

しかしフロントローディングにより、従来のシーケンシャルな仕事の進め方から、設計、生産技術、購買、サービスなど多くの部門が早い時期よりコンカレントに仕事を進めるようになってきました。こうした変化に対応して、従来の量産図面の日程管理に加え、サプライヤー選定、3Dデータ作成、デジタル検討会実施など多くの節目を管理していくことが必要になりましたし、開発日程の短縮に伴い管理メッシュの月単位から日単位への見直し等が要請されるようになってきました。

新製品の発表から遡って設定した日程を守るためには、どのような運用をすれば良いでしょうか。設計出図を例にとると、予定日は設計者が次工程である生産管理や生産技術部門に対して約束した日程であり、次工程の関係者は約束日程通りに出図がされる前提で諸準備をしていることになります。従来は管理部署が遅れている部品の設計者を督促したりしていましたが、本来は設計者による自己管理が理想といえます。今後の管理部署に求められるのは「死亡診断書」のような結果報告ではなく、状況を可視化してマネジメント層や設計者が自律的な管理に活用できる情報の提供です。例えば、週次の予定日を分かり易く検索できるだけでも、設計者自身が業務の優先付けや工数負荷調整が容易になり直接的な支援となります。また、これらを継続し修正を加えながら初期日程立案の質を高め、約束した日程を守る風土を醸成していくことは、複雑さを増した開発プロセスを円滑に運営するための活きた「管理」に繋がると考えます。

まとめ

弊職も30年余り設計管理の仕事をしてきましたが、2D紙図面の時代、2D-CAD図面の時代、そして3Dデータを衝とした3D図面の時代の管理は全く違うものでした。

開発プロセスの標準化、部品番号採番や図面の描き方、設計出図日程の予実績、設計手配(設計変更依頼)に関わる取り決め、部品表、CADデータ作成やデータ発行など製品開発や設計に関わる業務管理、設計業務のフロントローディングなど業務改革での仕組み作りに関わる仕事を設計管理(注)と定義するなら、今後この領域の果たすべき役割は大きく変わっていくと考えています。

- (注)

- 設計管理、開発管理、技術情報管理、或いはその英訳など企業により呼称は様々です。

3Dデータを検討主体に積極的な設計検討業務のフロントローディングを実施し製品開発全体での実効ある取り組みを行うには、プロジェクトや管理業務に以下のような意識の改革が重要です。

1)製品開発や改革プロジェクトを成功させるには管理が必要

- 3D化により何がどれだけ良くなるか明確な目標値設定(設変分析からの振り返りが有効)

- フロントローディング改革は設計負荷を伴う(設計者支援策、部署・会社間の分担再考)

2)プロセスが変化すれば管理すべき視点も変化

- 3D化に伴い新たな管理視点で開発課題を整理(従来プロセスのままでは効果も出ない)

- 3D化を機に設計管理(部課)自体が古い管理体質を払拭(管理の役割見直し)

来月号では引き続いて、業務改革において頻繁に検討課題となる「部品番号」、「図面」、そして「フロントローディングを支える早期部品表の活用」について触れさせていただきます。

PICK UP