DIPROニュース

メカとエレキの複合的な問題解決をご支援

エレキ設計・検証ソリューションのご紹介

はじめに

EV(電気自動車)、5G(第5世代移動通信)、AI(人工知能)、今後ますますエレキ(電気)設計が広がります。これに伴い、メカ設計及びエレキ設計はより複雑化し、エレキーメカの協調開発が必須となります。さらに、これまで以上に開発期間の短縮・コスト削減・高信頼性への要求が高まると予想されるため、エレキーメカ連携による開発効率の向上と品質確保が重要なテーマとなってまいります。

弊社では、お客様のエレキーメカ連携課題にお応えするため、EDAのテクノロジリーダーであるMentorGraphics社とパートナーシップを結びました。

MentorGraphics社のEDAツールは、PCB基板開発の全行程(回路設計~製造検証)を網羅しています。さらにSiemens社とMentorGraphics社の統合により、NXやSolidEdgeなどのメカニカル系開発CADとの連携性が向上し、Teamcenterによる開発データの管理共有が可能となりPLMの品質管理が向上します。

私たちDIPROは、これらの高度な設計支援ツールを軸に、きめ細やかなコンサルティングや各種サービスを組み合わせることで、お客様の課題解決に最適なご提案をいたします。

DIPRO EDAソリューション

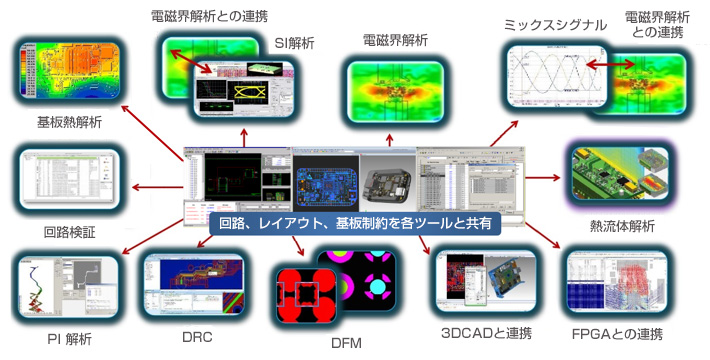

MentorGraphics社のEDAツールは、回路 / 基板設計、解析、製造検証の一連の開発環境を網羅しています。

弊社が、MentorGraphics社製品をご提案する理由として「エレキ設計CAD世界シェアNo.1であり、海外ODM・海外ベンダーの多くで導入されていること」「充実した解析、多彩なシミュレーションによる設計~解析~製造までシームレスな開発が可能なこと」「開発DB管理やエレメカ連携での開発効率と品質を向上する充実した機能があること」などが挙げられます。

製造業のお客様現場では、これまで、メカ設計・エレキ設計それぞれで製品開発における品質向上や効率化、コスト削減の取り組みを進めてこられました。

しかし、昨今の急速な技術革新の流れの中、局所最適化では解決できない難易度の高い複合的な問題(製造障害)が増加してきています。今後ますます複雑化する問題を解決するためには、メカとエレキを「全体最適化」するエレメカ協調設計は必要不可欠になってきます。

弊社では、メカ設計でのご支援実績をベースにNXやSolidEdgeとMentorGraphics製品の連携によるエレメカ協調設計の推進に向けてプロセス革新をご支援してまいります。

弊社がご提案するエレメカ協調設計の一例を本紙4月号にてご紹介しています。

受託 / コンサルティングサービス

弊社では、パッケージシステムのご提供のみならず、プロセス全体のコンサルティングや各種の受託サービスも行っています。富士通グループでのモノづくり経験に裏打ちされた確かな技術でご支援いたします。具体的なサービスの一例を以下の通りご紹介いたします。

| アイテム | サービス内容 |

|---|---|

SI |

|

PI / 電源 |

|

EMC / ESD |

|

熱流体 |

|

構造 |

|

部品DB変換 |

|

コンサルティング事例

富士通グループで実施したコンサルティング事例についてご紹介します。

例1)筐体条件にあわせたSI、EMC解析と対策コンサル

ご相談内容

次期モデルのデザインが既に決定し、ケースサイズやコネクタ位置が変更できない製品において、信号品質確保(SI)、及び、コスト削減のためシールド材を削減しPCB基板にて電磁界ノイズ低減(EMC)を実施したい。

ご提案と効果

試作設計段階のPCB基板情報にてSIとEMCのシミュレーション解析を実施し、問題となるポイントを特定。さらにSIとEMCの連携によりPCB基板の部品配置とパターン配線の最適化を短TATで実施し量産設計に反映。

次期モデルのデザインを変更せずに設計品質の確保とコスト削減を達成した量産設計を実現。

例2)新規採用電源評価

ご相談内容

小型化に向けた電源部品採用にあたり、仕入先ベンダーからの評価結果だけでなく、製品運用条件での品質寿命性能を判断したい。これに向け評価環境の準備、および評価項目の抽出から実際の評価作業までをお願いしたい。

実施内容と効果

富士通グループの電源部品採用ノウハウおよび過去事例に基づくチェック項目を作成し、電源部品の評価を実施。

製品出荷前に動作保証が必要な温度条件で問題が発生することが判明し、使用条件の制限や部品交換により問題の事前回避を実現。

まとめ

本稿でご紹介した内容は私たちが実施している「エレキ設計・検証ソリューション」のほんの一部です。弊社エレキチームは、現場でのエレキ製品設計・検証・サポートに精通したエンジニアを中心に構成しています。業界特有の設計プロセスへ対応した業務改善やシステム提案、お客様の使い方に合わせたカスタマイズを含めたエレキソリューションをご提供してまいります。設計品質向上や、業務効率改善でお悩みの際には、ぜひ一度ご相談ください。

PICK UP