DIPROニュース

VPSお客様事例

株式会社日立製作所 鉄道ビジネスユニット様

VPS製造指示Viewerで3D作業指示/実績収集を行う品質管理システムを構築

~現場目線を追求した作業指示書のデジタル化で直接/間接部門の生産性アップに貢献~

株式会社日立製作所 鉄道ビジネスユニット様(以下 日立製作所 鉄道BU様)は、国内の新幹線や通勤・近郊電車をはじめ、英国『都市間高速鉄道』など広く海外にも鉄道車両を提供している鉄道車両製造のリーディングカンパニーです。約52万m2(東京ドーム11個分)の敷地面積を誇る笠戸事業所をマザー工場とし、英国やイタリアにも現地生産拠点を構えるなど、グローバルな生産体制を構築されています。

日立製作所 鉄道BU様では、鉄道車両の製造現場を支援するためにVPSによる3Dデータ活用を2012年から推進されてきました。本稿では、VPSを活用した「3D電子作業 / 実績収集を行う品質管理システム」の構築事例を中心にご紹介します。

お客様の事業内容

笠戸事業所全景

| 会社名 |

株式会社日立製作所 |

|---|---|

| 本社所在地 |

東京都千代田区丸の内1丁目6番6号 |

| 笠戸事業所 |

山口県下松市大字東豊井794番地 |

| 創業 |

大正10年(1921年)5月1日 |

| 事業概要 |

鉄道ビジネスユニット事業内容: |

|---|

国際化の中で属人性を排し指示書作成の自動化を進める

鉄道ビジネスユニット 笠戸事業所

笠戸交通システム統括本部 車両生産本部

車両製造部 車両第2課

橋本 龍典 様

日立製作所 鉄道BU様では、海外受注が拡大し現地生産も増えていく中で、従来ベテラン作業者の経験と勘に支えられていた製造手順やノウハウの属人性を排して、誰が見ても理解・共有できる作業指示書の必要性が生じていました。つまり、「図面から生産に必要な情報を読み取る」現場文化を、作業者の熟練度を問わず「視覚的・直感的に把握できるもの」に移行することを目指したのです。

そこで、2011年からVPSを試験導入し、他ツールとのベンチマークの結果、高い操作性と生産準備業務に即した豊富な機能などへの評価から、2012年に正式に採用を決定しました。製造現場と設計双方の経験から、両者を架橋する視点で本プロジェクトを牽引されてきた笠戸交通システム統括本部の橋本 龍典 様は、その狙いを次のように語ります。

「3Dモデルの活用で現場のノウハウを整理。スナップショットによって時系列で手順を追い、熟練作業の可視化と作業の標準化を図りながら指示書作成の自動化を進めたい、と考えました」。

こうして2013年には、連結部や床下配管工程で、VPS MFGを活用した指示書作成に着手しました。組立優先順位や部組単位の分割条件などルール化できるところは極力自動化する仕組みも取り入れ、指示書作成時間を大幅に削減する成果を生みました。

スナップショットと組立アニメーションの効率的活用で海外生産を支援

次いで、2016年から始まる英国での車両生産に先立って、車両内の内装部品取付けを含む、より分かりやすい指示書作成に取り組みました。現地スタッフは未経験者が多い上に、人材の流動性も高いという課題に対応するためです。

鉄道車両は非常に大きいため、作業者自身がその中に入って組立作業を行う必要があります。そこで、製品内部の作業者視点で、様々なバリエーションのスナップショットを自動生成する機能を開発し、手順単位の多様な作業者視点で作業指示内容を確認できるようにしました。

「作業者の位置と対象部品に則した断面を自動作成することで、運転室、客室などの室内用スナップショット作成時間を大きく削減しました。静止画では判りにくい作業は組立ア二メーション表示も可能とし、現地作業者からも"Amazing!"と大絶賛されています」(橋本様談)

さらに、設計段階で組み付け性など製造工程を事前検証する姿勢も徹底され、海外展開に必要な生産情報に3Dモデルを活用し、現地工場の立上げを円滑に進められました。

作業者目線に立った作業指示のためVPS製造指示Viewerを導入

2017~18年にかけて、英国車両の現地生産支援に出向していた国内技術者達の帰国ラッシュが続きました。そこで英国での体験と評価を、さらなるシステムのブラッシュアップに活かそうという気運が高まり、2018年11月から作業指示書のデジタル化に着手します。例えば、前段階で築いた作業者目線による作業指示書は、一定の評価を得られていましたが、さらに欲を言えば、作業者の身長や立ち位置などによって、その見え方は一人ずつ異なってくるはずです。

「そこで、現地駐在の製造主任から『視点を自由に変えられないか?』、『取付け部品を拡大できないか?』という要望が出されました」(橋本様談)

これに対しては、タブレット画面上で、各自のポジションに即した自由な角度から視点変更可能なVPS製造指示Viewerを導入。すでにスマートフォンで馴染んでいる、親指と人差し指で画面拡大やズームを行う『ピンチアウト』操作だけで、作業指示書閲覧中に見たい部分の細部を自由な倍率で拡大・回転できるようにしました。

VPS製造指示Viewerにより作業指示と品質記録を統合

また従来、作業指示ドキュメントは3Dモデルに基づく作業指示書と、2D図面情報ベースの「PCフォーム」と呼ばれる品質管理記録用の2種が混在していました。そこで、作業指示と品質記録を1ドキュメントで実施することを指向し、VPSをはじめ、社内に並立する複数の作業指示システムの連携を目指しました。(図1参照)

「まず、VPSデータに、より多くの生産情報を持たせるために、E-BOMや社内DBとの連携を実施しました。これはVPSのCSV入出力バッチを活用して、モデル番号などをキーに社内DBから、図番・品番・締結トルク値など製作に必要な情報をVPSに自動入力するものです」(橋本様談)

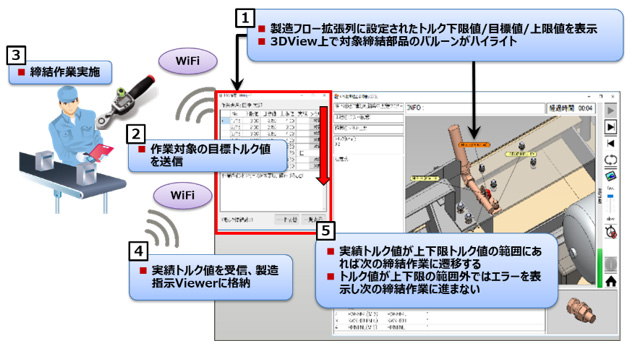

次いで「VPS製造指示Viewerとデジタルトルクレンチ連携」に着手しました。作業者はタブレット上でVPS製造指示Viewerを閲覧して組立作業を実施します。締結作業では、VPSデータに定義された組立順序にて対象締結部品のバルーンが画面上でハイライト表示されます。加えて、目標トルク値がVPS製造指示Viewerからデジタルトルクレンチに自動送信/セットされ、作業者が締結作業を実施します。同時に実績トルク値がデジタルトルクレンチからVPS製造指示Viewerに自動送信/格納され、画面に表示されます。(図2参照)

「ハイライト表示に従って順次締結を行い、実績トルク値が上下限トルク値の範囲内に達しなければ、アラームが上がり次の作業に進むことができません。作業終了後には実績データが社内品質管理システムに転送/格納されるので、品質管理面でも万全が図れます」(橋本様談)

さらにVPS製造指示ViewerにQAチェック機能を追加しました。組立作業モードとは別に品質管理部門用のチェックモードに切り替えることでダブルチェックも可能としています。

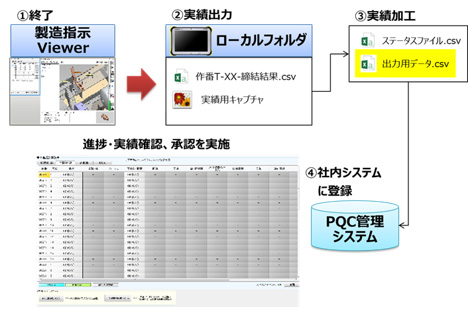

作業者は社内システムに格納されたVPSと関連データを検索システムから呼び出して組立作業を開始します。既に仕掛中の作業に対しては前回の作業終了時の状態で起動が可能であるとともに、複数人で同じ作業対象を扱う場合は、作業実績が自動でマージされる仕組みとなっています。締結結果やQ / Aチェック結果などの作業実績データは、VPS製造指示Viewer終了後に実績用キャプチャ画像とともに社内システムに登録されます。(図3参照)

社内システムでは誰がいつ、どこを締結したのか、作業の進捗状況や実績の確認、審査承認もできるものとなっています。

「幹線車両1台当りの部品点数は非常に多く、それらを締め付けるボルト、ナットやワッシャーには膨大な組み合わせが存在します。それらを従来の作業指示書と品質記録で逐次的に追いかけていくのでは、生産性を阻害してしまいます。VPS製造指示Viewerによる3D作業指示/実績収集が大きな戦力になりました」(橋本様談)

以上の施策が功を奏し、現場の理解度と利便性が格段に向上しました。国内の現場からも「近未来を見ているようだ。本当にここは日本の工場なのか?」と、称賛の声が上がったといいます。

VPS製造指示Viewerで3D作業指示/実績収集を行う品質管理システムの構築によって、間接部門では作業指示書の作成に割かれていた時間が83%削減、直接部門でも品質管理の付帯業務が78%削減されました。図面読解や紙ベースだった「PCフォーム」の回収や記入に裂かれていた時間や労力を、本来の生産業務に振り向けることができるようになったのです。(図4参照)

最後に橋本様は、今後の抱負を次のように語られました。

「DIPROは、あらゆる段階でこちらが求めた以上の『+α』の回答や提案をくれたので、システム構築の速度と精度アップが実現したと感謝しています。今後は、寸法確認や配管漏れ確認などのIoT化やARの活用、VPS製造指示Viewerの適用範囲拡大、指示書作成のさらなる自動化などを、一緒に進めていきたいですね」

デジタルプロセスは、お客様の課題解決にお役立ちいただけるよう一層努め、今後もご期待に応えていきます。

PICK UP