DIPROニュース

デジタルツインの活用支援

エンジニアリングベンチマーク支援サービスご紹介

自社製品と競合製品をシミュレーションで性能比較してみませんか?

昨年、8月にサービスを開始しましたエンジニアリングベンチマーク支援サービスをご紹介いたします。デジタルツインとは現実世界(フィジカル)で起きていることを仮想世界(デジタル)のデータへ変換(デジタルの双子化)して、蓄積、分析、シミュレーションなどを実施の上、活用することで、近年、その流れがトレンドになってきています。その一環として、弊社で取り扱っているエンジニアリングベンチマーク支援サービスは、お客様製品の競合となっている同業他社様の製品を、計測、測定してCADデータ化し、CAE解析により評価を実施することで、自社製品との性能比較や、トレンドなど把握して設計へフィードバックするベンチマークサービスを提供しています。

同業他社の性能レベルや設計トレンドなどに関して、リバースエンジニアリングによるデータ化を実施してCAE解析を実施するベンチマークは自動車OEMメーカー様内では数十年も前から実施されていました。近年、このベンチマークを実施する流れはOEMメーカー様だけでなく、サプライヤーメーカー様でも活発に行われるようになってきています。

以下では弊社で実施したベンチマークサービスの一例をご紹介いたします。

エンジニアリングベンチマークサービスの事例紹介

鋳鉄製エキゾーストマニホールド(以下、エキマニ)について、排気管レイアウトに関連する内容をベンチマークした事例をご紹介します。現状、お客様製品のエキマニは、「4-1」レイアウト※で量産していましたが、同業他社の4気筒エンジンエキマニは「4-2-1」レイアウト※を採用していました。狙いとしては排気干渉を利用せずに、掃気効率を高める設計であると思われますが、どの程度の実力か評価したい状況でした。しかしながら、実験には設備などのコストや時間がかかり、そもそも高温のガス流れなどの可視化は難しい課題となっていました。

<お客様の競合製品>

- ※

- 「4-1」レイアウトは、4本の管が直接1本の管にまとまるレイアウトです。

「4-2-1」レイアウトは、4本の管がまず2本にまとまり、最終的に1本の管にまとまるレイアウトです。

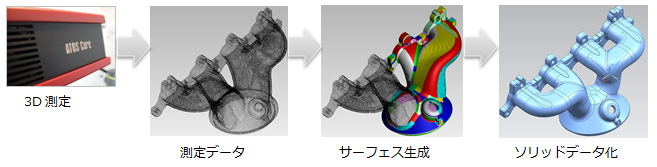

リバースサービスによる3Dデータ化

お客様の競合製品となるエキマニをご提供いただき3D測定を実施しました。カメラにより測定したデータはSTLなどのファセットデータになるため、形状の確認や断面作成はできますが、CADデータとして加工することや、解析モデル用のメッシュ作成をすることができません。そこで、次にリバースモデリングによるソリッドデータ化を弊社で実施いたしました。

流体解析による性能ベンチマーク

リバースエンジニアリングによって作成した3DソリッドデータをもとにFEMモデルを作成し流体解析を実施しました。相対比較を実施するために、お客様製品と競合製品の解析モデルや流速などの境界条件は同一として設定します。流体解析では排気ポート(流入口)に高温ガスを模擬した流速を入れて、流れの推移や圧力損失を確認しました。

流体解析の結果を確認すると、#1のポートからガスが噴射されると、お客様製品の「4-1」レイアウトでは#3ポート付近で逆流による大きな渦が発生しており、次の#3のポートから噴射する際の抵抗になっていることがわかりました。一方、「4-2-1」レイアウトでは、大きな渦が発生しておらず、#3ポートの圧力推移で比較しても、圧力が低く排気干渉が抑えられていることが分かりました。

<#1ポート噴射時の流速分布>

流体解析のベンチマークでは、基本構造のレイアウトによる競合製品の優位性に加えて、2-1に結合する部分で、管をオフセットして結合して集合部で流れを拡散させるような構造をとっており、O2センサーの精度を高めていました。また、エキマニ出口部では排ガス流れの片当たりを防いでおり、キャタライザーの効率を向上させていることが分かりました。

このような分析を設計部門にフィードバックすることで、自社製品開発における参考として、役立てることができました。

リバースサービスからCAE解析サービスまで一貫して提供できるメリット

実物からCADデータを作る際、高精度にするため誤差0.01mmでCADデータを作ったとしても、解析する際にメッシュを10mmで作ると、0.01mmよりもはるかに大きな誤差が生まれるためCADデータが過剰品質ということになります。そのため、実物からCADデータを作る際は解析メッシュサイズまで考えて精度を決めた方が効率的です。逆に、強度性能を評価したい部品に対して、フィレットをピン角でリバースモデリングしてしまうと、本来見たい性能を評価できない状況が発生する場合があります。このような状況はリバースサービスとCAE解析サービスを別会社に依頼している場合、発生しやすいと思われます。

例)リバースデータが過剰品質の場合

例)リバースデータが品質不足の場合

弊社ではリバースサービスとCAE解析サービスを一貫して提供しています。予め評価したい性能が分かっている場合、その解析に応じたCADデータの必要、不必要な部分や精度などをリバースサービス側にフィードバックできるため、測定方法から解析手法まで、お客様の用途に応じた最適なご提案をすることができます。

また、リバースサービスと解析サービスを並列で作業することもメリットになります。大規模ASSYのベンチマークでは部品点数が多くなるため、リバース作業が完了してから、解析モデルの作成を開始するとトータルの作業期間が長くなってしまいます。弊社ではモデリング作業が終わった部品から解析モデル作成に取りかかれるため、作業期間の短縮が可能です。また、お客様にとっては作業の外部発注時の調整などが軽減できることもメリットになると思われます。

最後に

リバースエンジニアリングと受託CAE解析サービスのどちらかを一方のサービスを提供している会社は多く見受けられます。しかしながら、この二つのサービスを自社内で両方提供し、且つ、自動車業界に代表されるモノづくりに精通した、エンジニアリング視点で製品評価できる会社は少ないと思われます。

弊社ではリバースエンジニアリングとCAE解析でそれぞれの領域で精通したエンジニアがおりますので、ベンチマークのご相談や、関連したお困りごとなどございましたらお気軽にお問合せください。

PICK UP