DIPROニュース

FASTFORM Advancedツールのご紹介

部品成形性検証、歩留り検討ツール

弊社は今年創立30年を迎えました。「温故知新」をスローガンにして全社一丸で開発及びサービスに取り組んでいこうという活動をしています。

本題に入る前に30数年前を思いだしてみました。

昔のプレス成形性検証は、実際にプレストライアルをしなければどこにワレ、しわが発生するか?一発プレスか多段プレスにするか?素材は適切か?など経験知だけでは判断できないところがたくさんありました。

トライアル用のプレス型を作成するにも、クレイモデルや木型から反転型(石膏型)を取り、反転型に砂込めし、デブコン樹脂でコーティングした簡易のプレス型(試作型)を作成してトライアルしていたことを思いだしました。ただ50枚以上プレスすると砂型に亀裂が入ったりして、だましだましの型修正でした。

歩留り検討でも展開形状を作成するのに実物から型紙を作成したり、タコ糸で断面を取ったりして手作業でのレイアウトのため多くの時間を費やしていました。

現在ではCADデータを修正して検証すれば良いので1回の検証時間が数十分でできるようになりました。

DIPROも、昔培った経験、知恵を開発に生かしながらさらに良いツールを提供していきたいと思っています。

本号ではFTI社のForming SuiteからFASTFORM advancedを業務プロセスに沿ってご紹介いたします。FASTFORM Advancedは、設計初期段階でCADデータを使って成形シミュレーションを行い型検討(成形性の検証)材料コスト(歩留り)を検討するツールです。

FASTFORM Advanced適用、OIL-PAN部品でのワークベンチのご紹介

1. 部品定義ワーク

- NXまたはCATIAのオリジナルデータや各種フォーマットのデータの取りこみを早い時間で行う事が特徴です。(事例のOIL-PANでは約10秒)

- 板厚および材料特性の設定

素材情報は業界標準を搭載。ユーザー独自の個別設定も可能です。

2. プロセスセットワーク

- 穴形状の削除、プレス方向、各種条件設定を行い、精度の良いプレス時の環境設定を行います。設定した条件に沿ってメッシュデータを作成します。

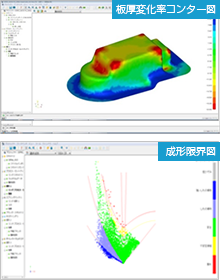

3. 部品成形ワーク

部品成形性の検証⇒ワレ、ひずみの要因をそれぞれ検証して結果を表示するプロセスです。下記の検証機能と表示機能があります。

- 板厚変化率、板厚、最大主ひずみ

- 最小ひずみ、等価ひずみ、等価応力、ひずみ方向

- 屈曲方向、成形ゾーン

安全マージン、成形限界図

お客様からはデータを修正して何回か検証した結果、多段型から一発型に変更できる見通しができたとのお言葉もいただいております。

4. スプリングバックワーク

プレス成形時における素材弾性変形の領域を比較検討して、さらにクリッピングで断面をとりながら詳細のスプリングバッグ量を決めます。CADデータを修正、再度検証するプロセスを実行して、スプリングバッグを織り込んだ型データに反映します。

5. ブランクジオメトリワーク

- 部品展開形状を作成するワークです。

(結果は数十秒で計算) - 余肉見込み量を展開形状にオフセットしてレイアウトする事も可能です。

6. カットオフダイワーク

- 展開形状のレイアウトを行います。

- 報告用のリストに出力する事もできます。

(別オプションで2個取りレイアウトも可能)

FASTFORM Advancedの特徴は、計算時間が早いことです。(ご紹介させていただいたプロセスワークで合計約10分です)

注:データ容量、H/Wのパフォーマンスで変わってきます。

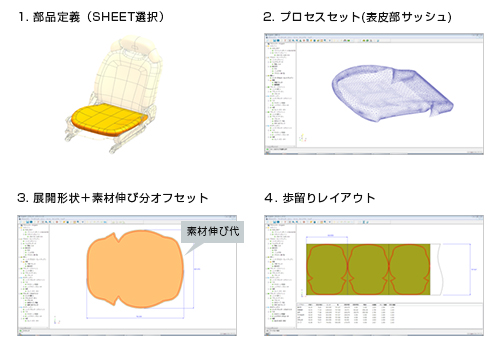

シート製品でのプロセスワーク例(FR-SHEET→材料、板厚条件は任意)

シートの場合は下記の4工程(ワークプロセス)で検討できます。(袋状になった形状でも正確に展開します)

型製作される前の成形性の検証、歩留り検討の見通しにCADデータを使用して精度向上を図りたい、また現在お使いのツールの見直しをご検討の場合あるいは、プレス製品以外で真空成型品、シート製品の原価、成形性検討に関してなど、ぜひ一度当社にお問い合わせ下さい。

お問い合わせ

デジタルプロセス株式会社 デジタルコンテンツサービス部

TEL:046-225-3903

PICK UP