DIPROニュース

Vericutを活用した生産効率の向上

生産効率向上のため、NCデータの品質向上は重要な要素です。品質が保証されたNCデータを加工現場に提供することにより、手戻りがなくなる他、加工現場での最適な人の配置も検討可能となります。NCデータの品質向上のため、NC工作機械シミュレーションが活用されています。弊社では処理速度が速く、正確な結果表示が可能なツールとしてVericutをご推奨させていただいています。ここではVericutの代表的な機能をご紹介いたします。

CAMとのインターフェース

CAMとVericutがあたかも1つのソフトのごとく動作させる機能です。

CAMとシミュレーションが異なると、それぞれのソフトウェア上で段取りを設定します。CAMで設定済みであるワーク座標系、素材形状、治具、工具、ホルダー等を再度Vericutで設定するのは膨大な時間を要する作業です。VericutにはCAM上の設定情報を変換/インポートするだけでなく、カッターパスをポスト変換し、NCデータの検証ができる環境を直ちに提供できるインターフェースが提供されています。NX、Mastercamの他、代表的なCAM全6種類に対応しています。このインターフェースを活用することで、CAMとシミュレーションを意識することなく、要求品質を満足するNCデータを短時間で作成することが可能となります。

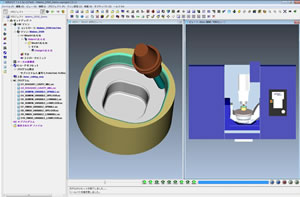

NC工作機械シミュレーション

工作機械シミュレーションは工作機械の構造物との干渉確認を可能とすると同時に、想定通りの加工工程が実現可能かを確認する機能です。

複合旋盤工作機や同時5軸加工が可能なミル工作機の使いこなしのため、干渉確認の用途にVericutが活用されることが大半を占めます。しかしながら昨今ではNCデータの品質保証として仕上がり精度の確認に活用されるケースが増えています。Vericut独自の高速な処理速度と正確な表示精度を実現するアルゴリズムにより、干渉、削り残しおよび削り込みを短時間で確認することが可能です。

干渉が発生した場合、該当するNCデータ上のブロックや、干渉体積など詳細な情報と共に干渉の程度を画面上に表示し、NCデータをどの様に修正すれば良いかの指針を提供します。またインサート工具では切り刃が存在しない箇所での干渉も確認します。

削り残し/削り込み確認は色別にそれらの量を表示する他、計測ツールも提供しています。実際の計測位置に対し、どの程度の誤差があるかを事前に確認することで、NCデータの品質を保証しています。

NCデータの最適化

NCデータの切削条件や工具突き出し長さを最適化する機能です。

NCデータ中の主な切削条件は、切削送り速度と工具回転数です。Vericutでは切削体積を考慮することが可能なため、切削体積から切削送り速度と工具回転数を算出します。切削体積を一定としたい最適化条件を設定した場合、NCデータ中の切削送り速度や工具回転数を修正するだけでなく切削送り速度を追加設定します。これは加工現場において技能者が振動や音を察知し微妙にオーバーライドを調整することと同様です。切削送り速度と工具回転数の最適化により工作機械の24時間無人運転を実現するNCデータを作成することが可能となります。

さらに最適な工具突き出し長さをNCデータより算出します。CAMでは突き出し長さとホルダーを定義すると、ホルダーが干渉しない領域にカッターパスを算出します。このため加工工程が増加し全体の加工時間が増加するだけでなく、加工領域のつなぎ目に段差が発生します。これに対しVericutでは加工したい領域に対し干渉が発生しない最適突き出し長さを算出します。この結果、CAMのための無駄な加工工程やCAMでのホルダー干渉確認によるカッターパス計算時間を減少するため、CAM操作時間の短縮が可能となります。

Vericutはシミュレーション単独としてではなくCAM上の機能として動作します。干渉確認や最適化により品質が保証されたNCデータを作成することで生産効率を向上させることが可能です。

Vericutに関するご不明点お問い合わせなどございましたら、当社までお気軽にお問い合わせください。

(デジタルコンテンツサービス部 課長SE 鈴木)

PICK UP