DIPROニュース

NX8-CAM新機能 -同時5軸加工への取り組み-

「生産性の向上」をテーマに開発されたNX8が、米国にて昨年リリースされています。CAM機能では「生産性の向上」への取り組みとして、新しいオペレーションの追加と機能改善によるCAM操作時間の短縮が実現されています。ここでは精密金型や部品加工にて活用される5軸加工に焦点を絞り、実際の加工現場で役に立つNX8-CAMの新機能についてご紹介します。

(1) 球ボールエンドミル(球ミル)の活用による生産性を向上するツールパスの作成

対するダイアログ設定

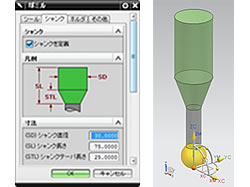

主にポート加工を中心に活用される先端が球形状のボールエンドミル(球ミル)が追加されました。同時5軸加工において、球ミルは5軸工作機の姿勢を大幅にかえることなく、インバース部位を加工可能とする工具です。このため、オペレーションの分割が不要となり、1つのオペレーションで想定した加工面の品質を確保することを可能とします。

NX7でも球ミルを定義することは可能ですが、この定義には時間を要するため、ボールエンドミルを擬似的に設定することが多く、球ミルのインバース部位を活用したツールパスは作成できませんでした。この問題に対し、NX8ではボールエンドミル同様にわずか5つのパラメータにて設定を可能とすることで工具定義にかかる時間を大幅に短縮しています。(図1)

(2) 工作機械の使いこなしを可能とする工具定義

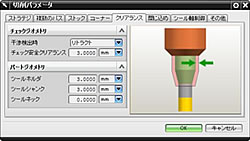

NX8では全ての工具に対し、シャンクを定義することが可能となりました。(図2)

同時5軸加工は工具突き出し長を最小にすることで、加工表面精度の向上と加工時間の短縮が実現できます。これをCAMで実現するためには、刃長、首下長さ、シャンク形状を正確に定義し、ツールパス作成に活用する必要があります。NX8では使用する工具を正確に定義することが可能となりました。さらに、シャンクとホルダーにそれぞれ干渉回避距離が設定できるため、作成されたツールパスは、工具の突き出し長を最小限度とするだけでなく、ミリ単位での干渉回避を実現します。(図3)

なお、シャンクとホルダーの回避距離は全てのミル加工の全てのオペレーションで対応しています。

図2. 工具シャンクの定義とツールパスで使用される工具

図3. 工具に対する詳細クリアランス設定

(3) 5軸工作機械を活用する5軸ツールパスの作成

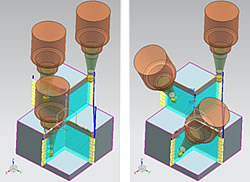

干渉しない同時5軸ツールパスへ

干渉するツールパスを活用

NX-CAMでは5軸工作機械を使いこなすため、CAD/CAM機能を活用し工具の姿勢を決定します。具体的にはモデリング機能により工具姿勢を決定する曲面を作成し、CAM機能により加工条件を設定します。従って、工作機械を使いこなすためにはNXを使いこなすことが前提となっていました。NX8では3軸加工用ツールパスを同時5軸加工用ツールパスに変換する機能を提供します。この機能は3軸ツールパスの切削位置を変更せず工具姿勢のみ変更する機能です。事前に工作機械の旋回軸の動作限界を知っていれば容易に最短突き出し長で加工時間の短い同時5軸加工用ツールパスを作成することが可能です。(図4)

本機能はボールエンドミル限定かつ傾斜可能なオペレーションも限定されます。しかしながらボールエンドミルを多用する加工では、5軸加工オペレーションを活用することなく、工具の傾斜を指定するダイアログ上のわずかなパラメータを設定するだけで工作機械を使いこなすためのツールパスを短時間で作成することができます。(図5)

さらに、3軸加工の延長で同時5軸加工用ツールパスが作成可能なため、これから同時5軸工作機を導入されるお客様にも直ちに同時5軸工作機を使いこなすためのツールパスが作成可能です。

NX8-CAMにおける同時5軸加工の最大の特徴は工作機械の特性に合致したツールパスだけでなく、あらゆる工具に対しツールパスが作成できることです。また、特殊工具を一般工具として定義可能とし、さらに同時5軸加工用ツールパスを容易に作成可能とすることで、同時5軸工作機を使いこなした付加価値の高い製作機能をご提供しています。

(デジタルコンテンツサービス部 課長SE 鈴木)

PICK UP