DIPROニュース

モデルベース開発を加速させるメカ/制御連成シミュレーションのご紹介

クルマやロボット、家電製品を始め、お客様の製品の多くは機能向上に鎬を削るなかで、コンピュータ制御で動くメカトロニクス機器へと進化しています。さらに、メカトロニクス機器を制御するソフトウェアは高度化、複雑化の一途をたどっています。こうした状況に対応するため、メカトロニクス機器の開発においては、開発の効率化や品質確保の手段として、モデルベース開発という手法が急速に普及しており、さまざまな企業、団体で活用されています。

本号では、弊社が取り組んでおりますモデルベース開発(以下MBD)とメカ/制御連成シミュレーションについてご紹介いたします。

モデルベース開発MBDとは

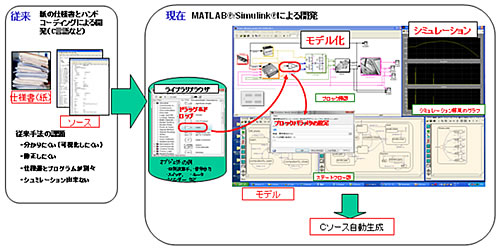

従来の制御設計では、仕様書を文書で紙などに書き出し、最終的にC言語などでコーディングしていました。現在こうしたプロセスは、仕様を数式などで表現した上で設計・解析を行う開発手法に変わってきています。この手法をMBD、数式などで表現された仕様などをモデルといいます。代表的なツールとして、MATLAB/Simulinkが挙げられます。

これは、CADに例えれば、2次元図面を用いた設計から3次元CADデータを用いた設計手法への変化になぞらえることができます。

MBDのメリット

前述したように、数式などでモデルを表現しているため、コンピュータ上で実機と同等の振る舞いをするようにシミュレーションが可能となり、さらにはブロック線図やグラフなどでビジュアルに表現できるので、情報の共有化が容易になります。

お客様の事例発表によれば、電気自動車やハイブリッド自動車のバッテリー、モータコントローラ、モーターや駆動系をモデル化したことで、駆動系で発生する振動を打ち消すようにモーターの出力トルクを制御するシステムを短期間で開発できたとのことです。

MBDとメカとの連携の重要性

MBDを活用する際に、考慮すべき課題の1つとして、制御対象のメカのモデル(プラントモデル)をどのように構築するべきかという課題があります。一方で、お客様には多くの3次元データの資産があります。また弊社には、長年にわたってメカCAD/CAEをサポートしてきたノウハウの蓄積があります。そこで弊社では、MBDとメカとの連携が重要であると考えました。

メカ/制御 連成シミュレーション

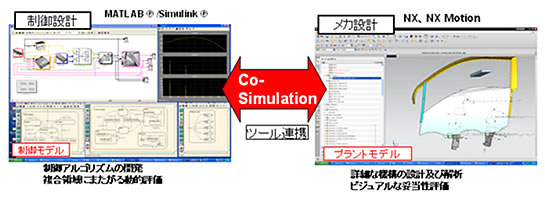

弊社は、先の課題を解決する一方策として、メカCADの3D形状データを活かしてプラントモデルを構築し、このプラントモデルと制御モデルとを連成させたシミュレーションを行いました。

下図の事例は、パワーウィンドウの挟み込み防止機能をシミュレーションしたもので、「制御モデル」をMATLAB/Simulinkでモデル化し、「プラントモデル」をNXの機構解析オプション製品NX Motionでモデル化しています。

挟み込み防止制御の概要は、ウィンドウが閉じる際に障害物を検出 → プラントモデルが制御モデルにウィンドウの上昇速度の低下を伝達 → 制御モデルは上昇速度を一定に保つべくモーターに流す電流を増やす → 電流が一定値に到達 → 障害物があると判断 → モーターを逆転させてウィンドウを下降、となります。

メカ/制御 連成シミュレーションのメリット

このツール連携によるメカ/制御連成シミュレーションには、以下のようなメリットがあります。

プラントモデル作成上のメリット

MALTAB/Simulinkで制御対象をモデリングする場合に比べて

- プラントモデルの作成に3D CAD形状データを活かせる

- 機構の運動方程式を数式で逐一記述する必要がない

- 摩擦や接触、弾性変形など、高精度なシミュレーションに欠かせない因子をモデルに設定できる

などが特徴となっています。

開発プロセスでのメリット

実機の完成を待たずにさまざまなシミュレーション検証が可能になる(仮想試作が可能になる)ため、制御設計とメカ設計が協調したコンカレント設計が可能になります。

また、電子設計(制御、回路など)とメカ設計との共通ツールとしてデザインレビューなどに利用することが可能で、仕様や品質の検証やより良いアイデアの創出などにも有効です。

これをV字の開発プロセス全体の観点から見ると、製品開発の初期段階で機能や品質の検証が可能になります。またOEMメーカーとサプライヤなどの企業間での仕様のすり合わせにも有効です。

以上、連成シミュレーションについて簡単にご紹介いたしましたが、ご興味をお持ちいただけましたら、お気軽にお問い合わせいただければと思います。

また6月20日~22日に開催される設計・製造ソリューション展に出展いたします。この連成シミュレーションを詳しくご説明させていただきますので、ご関心があるお客様がいらっしゃいましたら、デジタルプロセスブースにお立ち寄りいただければ幸いです。

(AEビジネス室 棚口)

PICK UP