DIPROニュース

VPSお客様導入事例

株式会社アイチコーポレーション様

製造部門の3D活用と業務プロセス改革を現場主導で推進、QCD向上に大きく貢献

~VPSを適用した生産準備業務の効率化とアニメーション活用による立ち会い工数の削減~

課長 岡崎様

関様

株式会社アイチコーポレーション様は、1962年(昭和37年)の創業以来、一貫して電気・通信・鉄道・建設工事など、社会のインフラ工事を支える機械化車両を提供。製品とともに、導入~運用~更改に至るライフサイクルを捉えた高付加価値を提示し、作業の機械化や新工法の開発・普及にわたる提案で、作業環境改善や生産性向上、省コスト化を実現されてきました。

同社は設計3D-CADの変更を機にVPSを導入し、従来紙ベースだった製造部門への指示書を3Dの静止画や動画を駆使したものに転換。設計~製造間のコミュニケーション強化を実現しました。

株式会社 アイチコーポレーション

本社 : 〒362-8550 埼玉県上尾市大字領家字山下1152番地の10

創 立 : 1962年2月2日

資本金 : 104億2千5百万円

従業員数 : 1,033名(連結)

売上高 : 399億4千2百万円(連結)

ホームページ : http://www.aichi-corp.co.jp/

世界No.1企業を目指して3D活用の徹底と定着を進める

アイチコーポレーション様は、高所作業車や穴掘建柱車などの機械化車両メーカーとして「作業環境創造」を推進してこられました。同社は65%という圧倒的国内シェアを誇り、国際市場でも第3位の座を獲得。さらに「2020年・世界No.1」を目指し、目下積極的な国際戦略を進めていらっしゃいます。

同社の優位性の秘密を、生産技術部 生産技術一課 課長 岡崎様にお聞きしました。

「当社は新車の製造から販売~メンテナンス・サービス~中古車~研修に至る全バリューチェーンを、すべて自社で一気通貫させています。その中で、お客様のビジネス環境に即しながら、きめ細かなご提案やサポートを実現している点が、市場から選んでいただいている要因であると自負しています」(岡崎様)

同社は、従来から生産技術部が「作業要領書」を作成し、図面だけでは理解しにくい製品の組立方法や作業手順などを、製造部門に提示してきました。しかし、メインとなる3D-CADの見直し変更があり、旧来製造部門で活用していた作業要領書作成のソフトウェアが、新たな3D-CADに連動しないことが判明しました。

「そこで、これを機に3D設計データを活かし、これまで紙ベースだった作業要領書を、3Dの静止画や動画を駆使することで、生産現場がより分かりやすいものにしていきたい、と考えました。製造部門においても、本格的に3D活用を定着させることで、設計思想や要件を生産工程にまで貫く。さらに、海外の作業者の理解とスキルを向上させ、量産体制の早期立ち上げを実現する。つまり開発~生産準備期間の圧縮を図ることで、国際競争力強化のためのQCD(Quality、Cost、Delivery)の三位一体を加速させたいと考えたのです」(岡崎様)

即戦力化を意識し現場主導でVPSを選定

以上の戦略的方針の下、同社は新しい生産技術システムの検討をスタートしました。生産技術部 新治生産技術課 関様は、その経緯をこう語られます。

「まず初めの2ヶ月間で業務課題の洗い出しを実施しました。ここでは、各関連部門から経験豊かなメンバーを動員し、業務課題やフローの問題点を列挙してディスカッションを重ねました。全体会議ではダラダラと議論するのではなく2時間を一単位とすることで、瞬発力のある改善の流れを加速させることに気を配りました。また、デジタルプロセス社の協力を得て、他社の一般的な業務フローや課題などを提供してもらい、業務フローのあるべき姿を築く姿勢を貫きました。その中で効果の算定を意識し、定量的に数値化できる課題の抽出を進めたのです」(関様)

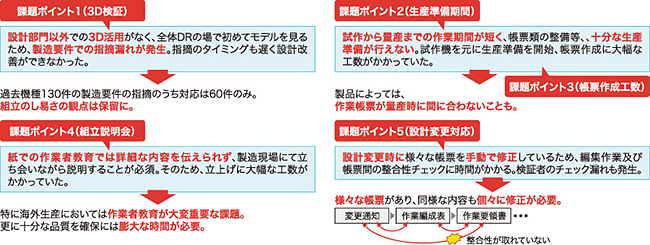

その結果、①DR(デザインレビュー)で指摘された組立性などの製造要件が保留されてしまう。②生産準備期間が短く、帳票作成に多くの工数を要する。③その結果、量産の準備が後追いになる場合がある。④作業者教育が紙ベースで行われているので、詳細な内容の伝達や把握に時間がかかる。⑤設計変更に伴う帳票作成や修正に時間がかかる、などの課題が発見されました。

そこで、これらの課題の解決を図るためのソリューションの検討を推進し、具体的なツールのトライアル評価を進められました。

「ツールの選定や試用評価は、効果がわかりやすく、各自のICTリテラシーを問わずに直感的な操作性で即戦力となるツールであること。さらに、組立順検討(製造フロー)やアニメーションが簡単に作成できること。そして、高所作業車の大規模なデータをハンドリングする性能を有していること、などが必須条件でした。そんな観点から現場主導で実際の設計データによるトライアルを行い、ツールの比較検討を行いました。その結果VPSの採用を決定したのです。また、生産現場作業の見える化など、今後の世界市場を視野に入れた発展性や拡張性が期待できる点も、大きな魅力でした」(関様)

小型高所作業車でのVPS適用の実践

初期適用機種は評価のしやすさを考えて、比較的小型の通信工事向けトラックマウント型高所作業車の開発案件を対象に実施されました。

「実際にVPSの活用を進める中で、設計完成度70~80%の段階で動画を作成し、製造現場に提示することができました。今までは、製造部門に3D設計データが引き継がれていなかったので、製造部隊は全体DRの場で初めてモデルを見るという状態でした。そこで、製造要件の指摘漏れが生じたり、指摘のタイミングが遅れるので設計改善に反映されにくかったりなど、どうしても量産フェーズの対応が後追い状態になっていたのです」(岡崎様)

一連の仮想検証やアニメーション活用が功を奏し、これまで量産時には大小の問題が発生していましたが、当該製品は2013年5月、スムーズに量産が開始されました。

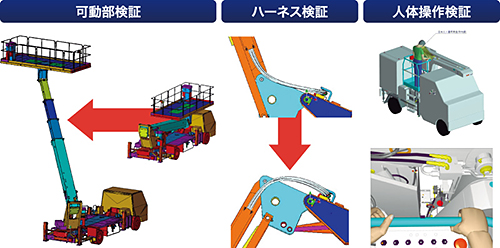

「3Dでの検討は、可動部やハーネスの検証、さらに人体モデルによる操作性や視界の検討など、紙ベースでは把握しにくい部分も一目瞭然となり、大きな効果を実感することができました。おかげさまで、製造部隊も事前に製品の詳細に至るまで、実際の動きを伴って把握することができたので、『製造に入る前にあらかじめ問題の芽を摘んでおく』ということが実現しました。またVPSを活用した帳票作成は簡単な操作でできるため、確実に試作前に生産準備を整えることが可能になりました。組順を検討する中で、治工具検討の前倒しも実現しています。」(関様)

製造現場から保守サービス、営業への展開

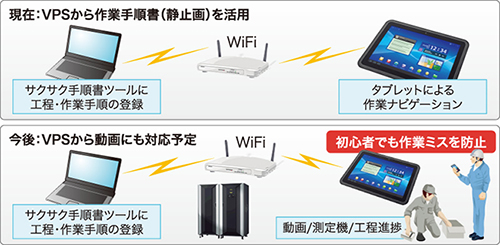

従来、紙ベースで進めていた作業者教育では、詳細な内容を伝えることが難しく、製造現場での立ち会いで説明し理解を促す必要がありましたが、VPS導入により動画を活用して詳細な指示のもと、教育を実施することが可能になりました。そこで現在、構内のWi-Fi経由で、VPSから生産現場のタブレット端末に作業要領書を送信する仕組みを構築し、動画の活用場面を増やし、更に作業品質を向上させていらっしゃいます。

世界No.1を目指すアイチコーポレーション様にとって、中国をはじめとする海外生産の加速が必至です。そこで、製品概要や組立手順をいち早く現場に徹底させる取りみが、益々重要になってきます。特に言語や文化の壁がある海外では、製造現場の作業者教育は一層大きな課題です。国内生産と同様に、ブランドの礎となる高い品質を確保する教育基盤形成には、膨大な時間が必要になってきます。しかし、益々加速する市場変化の中で、リードタイムや工数のロスは、経営の阻害要因になりかねません。

「図面や作業要領書等の紙媒体による教育だけでなく、3Dアニメーションなどの動画を含めた視覚的なアプローチによって、組立作業の習熟度のバラツキの平準化とともに、製品やその組立手順に関わる細部理解を早期に深めることができるはずです。2020年に世界No.1を目指す私たちにとって、VPSはそれを後押しする戦略的なツールでもあるのです」(岡崎様)

組立現場での作業ナビゲータとして戦力を発揮する3Dデータ活用への取り組みは、同社の社内報でも報じられ、各部門から大きな反響を呼びました。生産技術部はそんな声に応えながら、モバイル環境での3D活用を進めていきたいと、目下急ピッチで計画を進めています。

「例えば、サービス部門からは『お客様先にタブレット端末を携行し、3D動画を含むサービスマニュアルとして活用したい』という声があがっています。これが実現すれば、国境やエリアにとらわれず、経験や習熟度といった属人的な制限を超え、どこでも高水準の製品の診断やそれに対する適切な処方のご案内が可能になるはずです。また、営業部門でも、3Dアニメーションなどを駆使し、よりお客様のご理解を深めるプレゼンテーションが実現します」(関様)

ここで問題となるのは、インターネット環境におけるスムーズな情報流通と、セキュリティの両立を如何に実現するか、ということです。データの多重的な暗号化や認証体制、さらに端末にはデータを保存させないシン・クライアント化を図るなど、高度なセキュリティ施策が不可欠になってきます。岡崎様は、これらの問題を踏まえながら、今後の展望を以下のように語られました。

「ここでも、デジタルプロセス社との連携を深め、世界市場獲得に向けたビジネス戦略の遂行に、大きく貢献する仕組みづくりを進めていきたいですね。当社は、今日まで高所作業車の旗艦的存在として「作業環境創造」を進めてきました。さらに国際市場を睨みつつ、これからもお客様の視点に立つことを徹底しながら、現場とお客様の経営課題を解決するためのパートナーとして、製品ライフサイクル全体を捉えたサポートを進めていきたいと考えています」

デジタルプロセスは、お客様の課題解決にお役立ちいただけるよう一層努め、今後もご期待に応えていきます。

(VPSビジネス部 依田 隆徳)

PICK UP