DIPROニュース

個別受注生産型E-BOMのご紹介

弊社では、自動車業界をはじめ、多くの製造業様に向けてBOMシステムのご提案、開発をご支援させていただいております。

本稿では産業機械、船舶、重電等のBtoB型メーカー様に多く見られる個別受注生産型(BTO:Build To Order)のE-BOMシステムの代表的な機能をご紹介いたします。

1.個別受注生産の特徴

生産形態の種類

生産形態には表1に示す通り分類の観点により種々あります。

本稿では「受注生産」・「多品種少量」・「個別生産」に該当する、いわゆる「個別受注生産」の製品を対象としたBOMの特徴を示します。

| 分類の観点 | 生産形態 | 概要 |

|---|---|---|

| 受注時期による分類 | 受注生産 | お客様の注文を受けてから生産を行う |

| 見込み生産 | 需要予測により見込みで生産を行う | |

| 品種・生産量による分類 | 少品種多量生産 | 少ない品種で、多くの生産を行う |

| 中品種中量生産 | 中程度の品種で、中程度の生産を行う | |

| 多品種少量生産 | 多くの品種で、少ない生産を行う | |

| 生産の連続性による分類 | 連続生産 | 一つの製品を長期間連続して生産する |

| ロット生産 | 数個~数百個等、纏めて固まり(ロット)として生産する | |

| 個別生産 | 受注オーダー毎に生産する |

表1.生産形態の分類

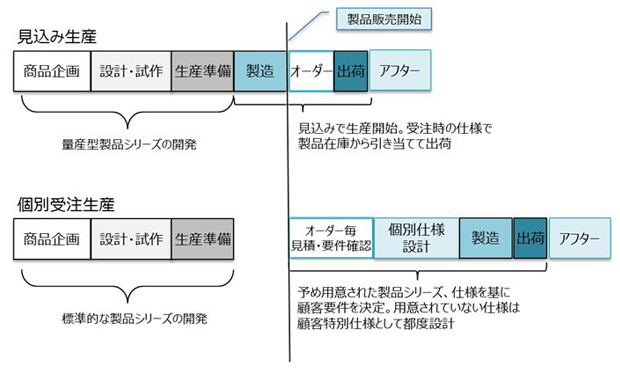

代表的な生産形態である、見込み生産と個別受注生産での作業工程順序とリードタイムを比較すると、見込み生産は受注後に設計・開発は行わず、見込みで生産を行い、受注時の仕様により製品を決定し製品在庫を引当てて出荷します。個別受注生産は受注後に設計作業が入ります。製品特性によって、カスタマイズの基になる製品(標準品・オプション品)は製品販売開始までに設計・開発が完了しますが、顧客毎の特別仕様については受注後に都度設計を行います。

個別受注生産では、受注後に設計作業が入る為、見込み生産と比較して受注~出荷までのリードタイムが長くなる事が特徴です。(図1)

「見込み生産」と比較して、「個別受注生産」では以下のような特徴がある。

- 受注後に設計作業が入る。

- 生産する製品がお客様毎に異なる。

- 製品が異なる為、加工順序、工程順序が異なる。

- 使用する部品が個別に異なる。部品バリエーションが多い。

- 受注オーダー毎に生産する数量が異なる。

- 生産する納期が異なる。

- アフターサービス業務では顧客毎に製品管理が異なる。

このように、「個別受注生産」では、「見込み生産」に比べ、顧客別の納期遵守、部品共通化によるコストダウン、設計・生産の操業平準化等のQCDを維持向上させる為に多大な労力を要しています。つまり、これらの課題を解決することが企業の使命となっております。

2.個別受注生産型のE-BOM

仕様管理による設計作業の平準化、仕様変動部分の見極め

1章で説明したような特徴を持つ、個別受注生産を支える、BOMの代表的な機能をご説明します。

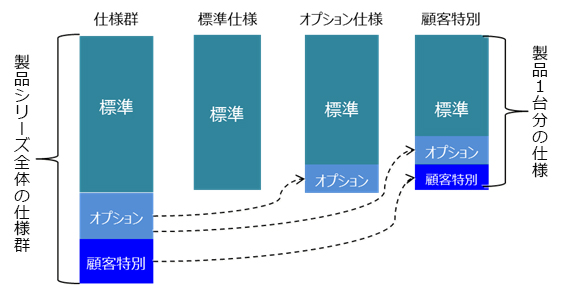

製品の仕様は大きく分けて、予め用意しておく標準仕様と顧客毎に個別設計する顧客特別仕様とに分類出来ます。各企業では、リードタイム短縮のために、製品全体に占める標準仕様の比率を高め、設計レスで繰り返し生産出来る部品比率を高めることが指向されています。

個別受注生産型の製品仕様は以下に分類する事ができます。(図2)

- 標準仕様:製品シリーズ・バリエーション毎に設定されている推奨の仕様。

- オプション仕様:予め用意されていて顧客が標準仕様の代わりに選択可能な仕様。

- 顧客特別仕様:予め用意されていない仕様であり、受注時に発生する。

製品仕様の組合せにより製品バリエーションが表現できます。

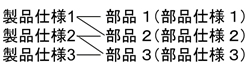

ここでいう製品仕様とは製品全体の特性の事であり、部品仕様(部品個々に対して設計されている特性)とは異なります。製品仕様に基づいて個々の部品仕様が決まりますが、部品から見ると、製品一台を表す製品仕様の全てが一つの部品に影響を及ぼすのではなく、製品仕様の一部が部品仕様に影響を及ぼします。

この製品仕様と部品(部品仕様)との関係を定義する事が重要であり、設計レス(自動手配)を行う為の重要なポイントとなります。(図3)

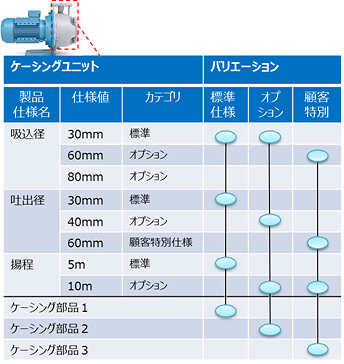

製品仕様と部品の関係について産業機械のポンプを例にご説明します。(図4)ポンプを構成するケーシング部品に着目します。影響を受ける製品仕様が吸込径、吐出径、揚程とすると上記組み合わせのみを考慮して部品を設計すれば良いことになります。このように、製品全体を個々の機能毎に分け、影響を受ける仕様を整理することで設計作業の品質が向上します。

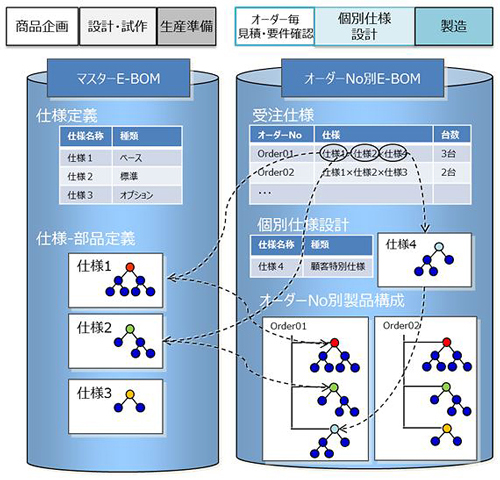

オーダー毎E-BOMの自動作成・手配による設計・製造リードタイム短縮

設計/製造リードタイム短縮をする為には、顧客が選択した標準/オプション仕様を設計レスで製造へ手配し、顧客特別仕様に関してのみ設計作業を行い手配するという「さみだれ手配」の仕組みが必要になります。さみだれ手配では、

- 製品シリーズ開発時に予め用意されたマスターE-BOM(仕様と部品の関係維持)に対して。

- オーダー別E-BOMではオーダー発生時の受注仕様(標準/オプション)をキーとして、オーダー別製品構成を自動作成します。

- 顧客特別仕様は設計が要件に基づき個別設計し、製品構成に追加されます。

②は製造へ即時に手配することができ、納期に合わせた生産計画へと早い段階で意思表示が可能となっています(図5)。

また、E-BOMの精度が上がる事で、誤手配による生産側の手戻りもなく、仕様変更で影響を受ける部品のみの手配が可能になり、生産側も作業の平準化が可能になります。

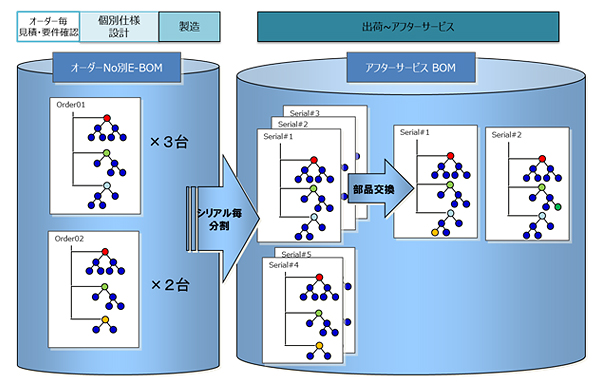

個体管理(シリアルNo別製品構成表)によるアフターサービス精度向上

個別受注生産型を取る製品ではライフサイクルが何十年にも亘る非常に長いものもあります。こうした製品ではアフターサービスがビジネス上非常に大きなウエイトを占めます。納品された個々の製品は現場での使用環境、使用年数などにより部品交換時期や交換部位が異なりますので、製品個体別に部品の交換履歴を保持することが必要です。

アフターサービス向け部品表ではシリアルNo毎に出荷時点の製品構成を保持しておき、出荷した製品の改造、オーバーホール、交換部品の発注依頼に備えます(図6)。顧客からアフターサービスの依頼が来た場合に、どのシリアルNoに対する依頼かを受注製番と共に営業から設計・生産部門へ展開します。必要に応じて設計・開発行為を行いますが、この場合出荷時点のシリアルNo別製品構成表を基に都度修正していくことで製品ライフサイクルを精度良く管理することが可能となります。これにより、アフターサービスでは顧客に納めている製品の最新状態が分かります。現地での部品交換作業で誤った部品の取り付けや誤発注も無くなります。

また、現地での部品交換作業者が例えばタブレット端末などで最新のシリアル単位毎製品構成を把握、交換可能な部品をE-BOMを使って検索し、その場で部品手配や改造依頼を出すといったことも可能になります。こうすることにより現場レベルで常に最新のシリアルNo別製品構成が維持・管理可能になります。

以上のように、個別受注生産型のBOMの代表的な機能をご紹介しました。この他にも図面管理・技術図書管理とのシームレスな連携による情報の一元管理等、BOMには多くの期待が寄せられています。

最後に

BOM本体のみではなく、昨今はBOM周辺における、営業システムとの連携による見積もり業務支援、原価・重量管理や環境負荷対応、輸出貿易管理など市場の要求はますます高度化しています。この領域でも、今までの豊富な経験をもとにご支援させていただきます。まずは、ご相談から、お気軽にご用命いただけると幸いです。

PICK UP