DIPROニュース

VPSお客様事例 株式会社島根富士通様

ジャストインタイムと自働化をキーに、VPSとGP4を活用した生産革新とIoTを推進

~生産性・スペース効率アップ、歩留まり・リードタイムの大幅な改善を実現~

株式会社島根富士通様は、1台ずつ顧客の仕様に合わせたBTO(Build to Order)でノートPCやタブレットPCを供給し、年間200万台を生産する日本最大級のPC工場です。「日本品質=Made in Japan」にこだわる同社は、VPSの活用で開発~生産~出荷までの連携体制を確立しました。さらにGP4を組み合わせることで、工場のレイアウトや生産ラインの検証~最適化を推進し、スパイラルな改善活動で大きな成果を上げています。

お客様の事業内容

| 株式会社島根富士通 | ||

|---|---|---|

| 本社 | : | 〒699-0504 島根県出雲市斐川町三絡1180番6 |

| 会社設立 | : | 1989年12月 |

| 代表者 | : | 代表取締役社長 宇佐美 隆一 |

| 社員数 | : | 612名(2015年10月現在) |

| 事業概要 | : | PCタブレット製造、設計・生産受託サービス |

| 株式会社島根富士通HP | ||

ITシステム技術部 部長(兼)技術営業部 部員

吾郷様

生産技術部 担当課長

廣野様

トヨタ方式のカイゼンをICTで加速させ3Dデータに基づいた生産方式の転換を推進

株式会社島根富士通様が生産プロセスにVPSを活用し始めて、すでに10年になります。ITシステム技術部 部長の吾郷様は、「当社の開発部門では早い時期からVPSを導入し、3D-CADデータを活用した設計の精度アップや効率化を図ってきました。そこで同じツールを使って、3Dデータをものづくりの視点からも積極的に活用していこうと考え、2006年に生産部門へのVPS活用を開始しました」と、その経緯を説明されました。

同社はこれと同時期に、トヨタ生産方式を基盤にICTを駆使した「富士通生産方式(FJPS)」に取り組み、ジャストインタイムと自働化をキーとした生産革新をスタートしました。それ以前のプロセスは工程が複雑に交錯していた上に、前工程から後工程へと順次押していく『プッシュ型』の生産方式がとられており、そのため各工程間に隙間が生じ、そこに仕掛かりが滞留しがちでした。

「そこで在庫を持たず、カンバン方式で後工程が前工程に対して、『必要なもの』を『必要なとき』に『必要なだけ』要求するジャストインタイムの『後工程引取り型』に変更。さらに整流化を進めて、ものづくりの円滑な流れを築くことを目指したのです」(吾郷様)

GP4の導入で生産現場の省スペース化と効率アップを実現

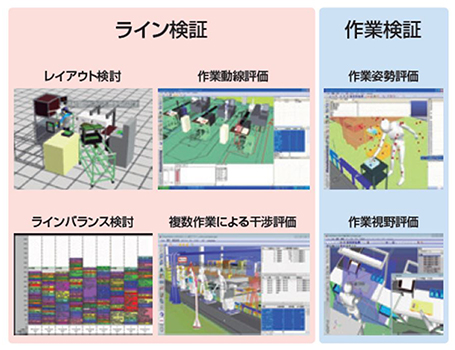

同社では以上の成果を踏まえながら、生産現場の機械・設備や人の配置、ライン構成、さらに作業動線や作業姿勢などの工程設計の精度を高めたいと構想。そのためのシステムとして2012年にGP4を導入し、積極的な活用を進めてきました。

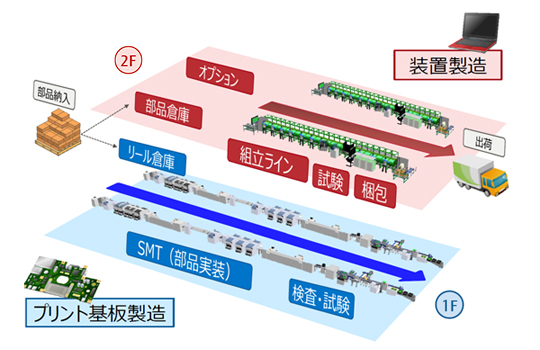

同社の工場は1階がプリント基板製造ライン、2階が組立ラインとなっています。1階のプリント基板工程は、表面実装~裏面実装~加工~検査に至るまで、人の手を介さない全自働一環ラインです。検査用のCPUやメモリの脱着や試験用OSによる機能性チェック、基板を切り離すルーター装置への基板セットや切断後の各ボードのトレイへの分配や搬送なども、全てロボットで自動化されています。そして、2階の組立工程ではGP4を用いて工場全体の物流動線の検討が進められています。BTO生産を行う同社の製品の約90%は法人からのオーダーで、それぞれ構成やスペック、設定が異なります。その中でスムーズな部品供給を図るために、部品棚の配置の最適化や作業動線の短縮も重要な要因でした。

「以前は1周270m歩かなければならなかったのですが、GP4による検証で170mに短縮。人員も1名減らすことができました。1名といっても、20ラインあれば合計20名になるのですから、非常に大きな省力化です」(廣野様)

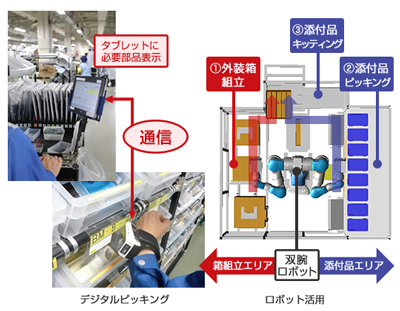

また、今まで製品の緩衝材は、業者が組み立てた状態で納入していましたが、かさばることからその保管スペースや運送頻度も頭の痛い問題でした。そこで箱の設計を自社で行い、自動組立機を内製し、自社工場内に移行しました。サプライヤーからは平板を納入してもらい、必要に応じて現場で組み立てる体制に変更したのです。

「GP4上で、組立機や平板や組立後の箱の配置、作業動線などを検証。搬送もAGV(Automatic Guided Vehicle:自動搬送車)の活用を図りました。その結果、搬送効率が大幅に改善し、人員も一名削減できることが事前に確認できました」(吾郷様)

さらに、箱はパレットへの積載性などを考慮して、高さなどの共通化を図ったおかげで、搬送効率も大きく向上しました。

ICTと改善努力の積み上げでポジティブ・スパイラルへ変革

同社では、新規作業者の事前トレーニングのために、組立ラインのある2階の一角に『訓練道場』を用意しています。

「ここでは、まずVPSでラインの全体像を見せて、製品が組み上がる全貌を把握してもらいます。以前は新人採用~現場の配属まで3~4日を要していましたが、VPSの組立アニメーションの活用で、ライン投入までのアイドル期間が半減しました」(廣野様)

組立ラインの中で、コンベアが各自の作業領域を流れているのは1分弱。その間におよそ10工程の仕事を終え、さらに次の工程へと引き継ぐ必要があります。

「各自の作業量は1分弱ぎりぎりに設定してあり、お助け要員を呼ぶヘルプボタンが押されるケースは少なくありません。そこで『何故、時間内に終了できなかったのか』を検証し、作業手順やラインのあり方を再考し、改善のポジティブ・スパイラルを回していくのです」(吾郷様)

『ものづくりは、人づくりである』を会社方針に掲げ、ICTを導入するだけでなく、その後の維持管理や運用の中で生まれた問題意識を次の改善要因として活かす姿勢を大切にしています。

「各自が改善意識を持つことで技術力や現場力が育ち、それぞれがものづくりを支える人材になっていくのです」(吾郷様)

確実な数値的実績がVPSとGP4の導入効果を物語る

同社では、10年間におよぶシミュレーション活用と生産革新の結果、コストの半減に成功しました。

「生産性は約30%向上しました。しかも、製品付加価値に直結する工程の複雑化や難易度もアップしていますので、実質的な生産性は50%近く向上したと実感しています」(吾郷様)

「おかげさまで歩留まりも向上しており、組立工程の不良発生率は半減。プリント板では1/10になり、リードタイムも1/5になりました」(廣野様)

工場のスペース効率も、レイアウトの工夫や部品在庫のシェイプアップ施策などが功を奏し、ラインやストックヤードなどの占有面積は約30%の削減に成功しました。さらに外部に借りていた倉庫が不要になり、賃貸料などの直接的なコストや、管理負荷など数値化できないロスコストの削減効果も生まれています。これらの生産革新活動の成果を元に、製造受託やコンサルティング、デジタルピッキングシステムの提供など、ソリューションプロバイダとしての側面も拡大。富士通グループ内外を問わず、日本の製造業全体の国内回帰に寄与すべく取り組みを進めています。

最後に、生産技術部 主任 廣野様はGP4のさらなる活用を図るために、以下の提案をしてくださいました。

「これからも、私たち自身が富士通の活動を具現化するモデル工場として、役割を果たしていきたいと考えています。そこで、IoTの強化を図る意味からも、機器や装置など実際のエレメントをそのままの形状でGP4に取り込んだり、センシングなどで、現実の人の動きや動線を反映させたりなど、より自在なリアルとバーチャルの連携を進めて欲しいですね」

デジタルプロセスは、お客様の課題解決にお役立ちいただけるよう一層努め、今後もご期待に応えていきます。

PICK UP