DIPROニュース

AR技術を活用した「VARcontrast」の開発

AR技術とは、現実世界にデジタル情報を重ね合わせて表示する技術です。

拡張現実(Augmented Reality)と呼ばれ、スマートフォンやタブレット上に、現実の風景と3Dモデルなどのデジタルデータを重ね合わせて表示することで、新たな価値をもたらす技術として注目を集めています。

当社はこのAR技術を活用して製造業における照合作業の品質向上や効率化を支援するソフトウエア「VARcontrast」の開発を進めています。

開発背景

昨今の製造業界ではDX(デジタルトランスフォーメーション)が加速し、とりわけ古くからファクトリオートメーション化が進んでいる自動車製造業においては、生産工程の自動化にとどまらず、サービス、管理といったバックオフィス業務や物流業務までデジタル化を進めています。

しかしながら、製造現場においては、依然として作業者の熟練の技と経験に頼る部分も多く、人材確保は深刻な課題になってきています。品質保証や保全といった準直接部門は、まさにその典型例と言えるでしょう。日本のものづくりの強みを支える重要な部門でありながら、高度なスキルが属人化しているがゆえに、従来のデジタル化の試みではなかなかうまくいきませんでした。単にスキルをデジタル化しようとするアプローチには限界があり、むしろ、そうした属人化されたスキルを最大限に活かしながら補助するためのデジタル技術の導入が求められています。

開発経緯

お客様の声から生まれたAR技術の活用:自動車製造における溶接打点検査への応用

製造現場では、人手による検査工程が多く残されており、自動車製造におけるスポット溶接打点の検査はその代表例です。車両のスポット溶接は、車体の寸法や強度を担保する上で極めて重要な工程であり、厳しい品質管理が要求されます。

従来のスポット溶接打点の検査方法と問題点

検査員は、図面や検査項目を参考にしながら、各打点を目視で確認しています。抜けもれがないか、図面上の位置と一致しているか、そして溶接状態が適切であるかをチェックしています。この作業は、図面と現物との間を何度も行き来する反復作業を伴い、熟練者であっても、その作業は大きな負担となっています。以下に現状の問題点を挙げます。

作業効率の低下

数千個にも及ぶ打点の一つ一つを目視で確認するため、作業者の時間と労力を消費している。

反復作業によるヒューマンエラー

検査基準値や図面と多数打点の照合は膨大な反復作業のため、作業者の集中力を低下させ、見落としや誤判定につながる可能性がある。

トレーサビリティの欠如

目視検査は、目視による確認のエビデンスを検査記録として明確に残す手段がなく、検査過程の追跡や検証が困難である。車両強度不足や衝突安全性の不具合が発生した際に、原因究明が難しく、現物の再検査が必要となるため、対策が遅れることがある。

デジタル化の取り組み

これらの問題を解決しようと照合作業のデジタル化が試みられました。具体的には3Dスキャナを用いて部品や車両を測定し、取得した点群やSTLデータ(3次元データフォーマット)、画像とCADデータを照合する方法です。しかし、車両全体の打点を測定するには、狭い隙間や裏側の打点などの測定に時間を要し、さらには多くのスキャンデータを取得するため、膨大なデータ量のノイズ除去や変換といった処理の負荷も大きくなりました。検査業務全体にかかる負担軽減には繫がらず、むしろ、想定以上の手間や時間がかかるため、現場からは「従来のやり方の方がよい」という声が上がり、デジタル化のあり方を見直す結果となりました。

新たなアプローチの導入

こうした経験を踏まえ、現場作業者のスキルや作業そのものをデジタル化するのではなく、それを活かせるデジタル支援が求められました。そこで生まれたのが「VARcontrast」です。AR技術を用いて照合作業の効率化と精度向上を目指し開発に着手しました。

VARcontrast活用メリットと主要機能

VARcontrastはAR技術を用いて目視検査などにおける照合作業を支援するソフトウエアです。タブレット端末上にCADなどからのデジタルデータと実際の部品や製品をリアルタイムに重ね合わせて表示することで、煩雑な照合作業を簡素化し、その負荷を軽減します。さらに、デジタルデータと現物との差異を視覚的かつ容易に確認できるため、問題の早期発見と迅速な対応を促します。

VARcontrastの活用メリット

VARcontrastは、現場からのフィードバックを積極的に取り入れて、誰もが分かり易いユーザインターフェースを提供します。デジタル化に伴う新たな作業負荷を最小限に抑え、既存ワークフローへの円滑な導入を実現し、以下のような効果を発揮します。

作業効率と検査精度の向上

- 確認と記録作業の同時進行により、作業効率が向上し、検査作業に集中できる。

- 目視検査におけるミスを削減し、正確性の高い照合が可能となるため、検査精度が向上する。

- 問題の早期発見が可能となり、迅速な現場対策を実施できる。

信頼性向上・トレーサビリティの確保

- 作業実績のデジタル記録により、検査結果の追跡・検証が可能となり、品質保証の信頼性とトレーサビリティを確保できる。

VARcontrastのワークフロー

VARcontrastの作業は、以下3つのステップに分けられます。

ステップ1. AR表示用データの準備

CADデータからの3Dモデル(形状データ)と設計情報(例:打点IDや接合される板組情報など)をAR表示用データに変換します。

ステップ2. CADデータと現物の重ね合わせ

タブレット端末上で3Dモデルと実物を重ね合わせます。

ステップ3. 照合判定と結果レポートの出力

CADデータと実物を照合して判定結果のレポートをPDF形式で出力します。

VARcontrastの主要機能

ステップ1. AR表示用データの準備

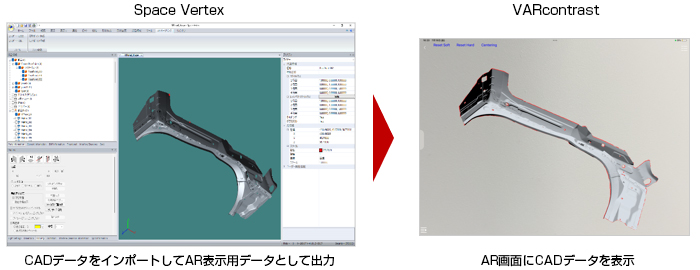

当社ソフトウエアの「Space Vertex」(※1)との連携により、CADデータからAR表示用データに容易に変換できます。CADの設計情報を同時に変換できるため、AR表示を通して現場で確認することができます。

- (※1)Space Vertex

- 設計CADの3D形状を基に設計・生産などの技術検討を行うためのエンジニアリングツールです。詳細は製品紹介ページをご参照ください。

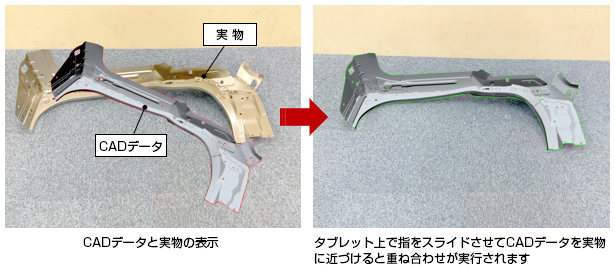

ステップ2. CADデータと現物の重ね合わせ

ステップ1で準備したCADデータをAR画面上で移動させて実物に近づけることで、重ね合わせが実行されます。また、CADデータ上にあらかじめ位置合わせ基準となる4点を設定しておくと、手動によるCADデータの移動操作なしで、重ね合わせが実行できます。基準点利用は、自動車のホワイトボデーのような大規模データの位置合わせに特に有効です。

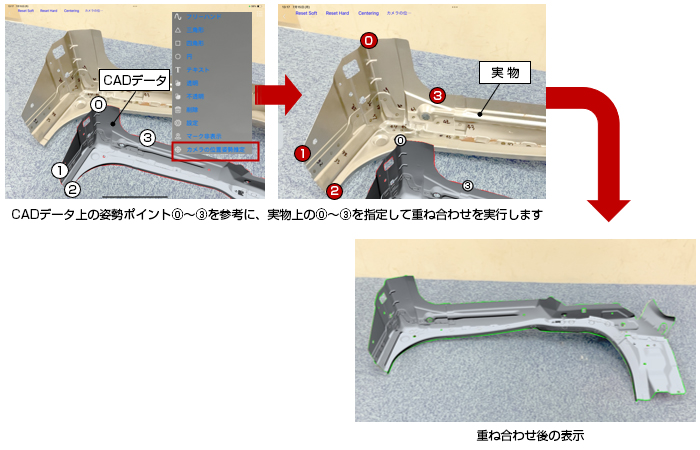

【4点による位置合わせ】

CADデータ上の4点を参照に、タブレット画面に映る実物上の4点を指定するだけで位置合わせを実行できます。

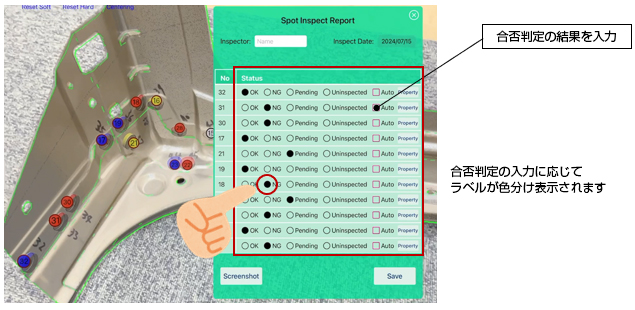

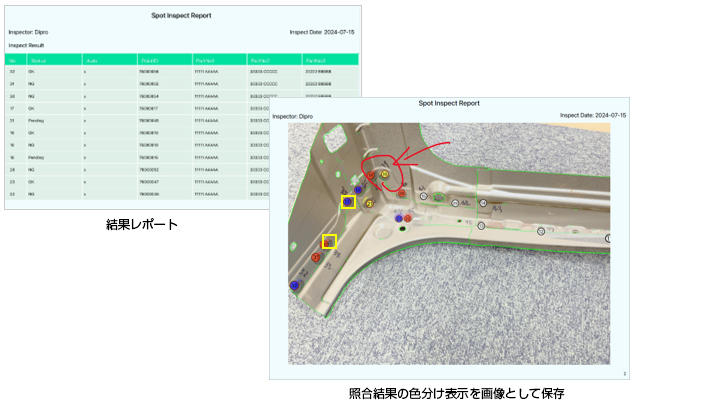

ステップ3. 照合判定と結果レポートの出力

CADデータを基準に実物と照合し、その合否判定の結果をタブレット上のレポートに入力します。判定結果は点ラベルの色分けによる視覚的な表示で正確な判断を容易にし、その画像を保存することができます。タブレット端末による、照合・判定・記録の一括処理により、作業効率を向上できます。結果レポートはPDF形式で出力されます。

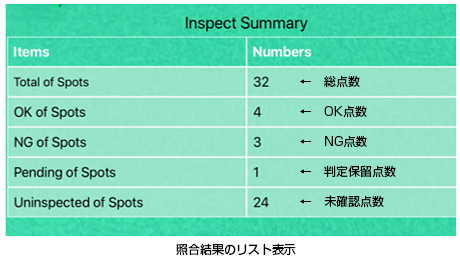

照合結果の表示とチェックもれガイド機能

合否判定の結果(OK / NG / 保留 / 未確認)を照合作業中にリスト表示できます。

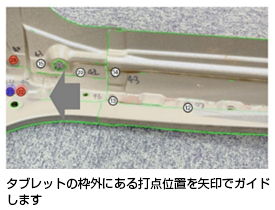

未確認打点をチェックできるため、照合もれといったヒューマンエラーを防止します。未確認打点の位置は視覚的な強調表示と、画面枠外にある場合は矢印ガイドでその位置を示すため、容易に確認でき、効率的な作業が可能です。

その他、CADデータへの注釈や図形マーカの追加による検査指示・注意事項の追記、AI画像認識技術を用いた打点検出機能など、照合作業の効率化、検査精度およびトレーサビリティの確保を支援するための様々な機能を備えています。

今後の展望 まとめ

この度は自動車製造におけるスポット溶接打点検査を題材に、VARcontrastを紹介しました。航空機、鉄道車両など、溶接工程が重要な幅広い分野への適用だけでなく、ネジ・ボルト穴やリベット、アーク溶接、シーリングなど、設計データや検査基準と実物の照合が必要な検査への応用も可能であり、その活用に向けて開発中です。

製造現場ではデジタル化を推進する一方で、熟練技術者のスキルや経験・勘に頼らざるを得ない作業が依然として不可欠です。VARcontrastは、こうしたスキルを最大限に活かしつつ、現場作業の負担軽減や効率的かつ品質の高い作業環境の実現を目指しています。

日本発の製品として、これまで当社が培ってきた製造業に根付いた開発やソリューション提供の経験を活かし、今後も現場の声を反映してより多くの価値を提供できるよう、さらなる開発を継続してまいります。

今後の「VARcontrast」の展開にご期待ください。

尚、詳細については、以下、連絡先までお気軽にお問い合わせください。

お問い合わせ先

VARcontrastCSグループ

PICK UP