DIPROニュース

COLMINA デジタル生産準備 VPS お客様事例

日本光電工業株式会社 生産技術開発部 様

人工呼吸器の生産立ち上げにおけるVPS MFG / VPS GP4の活用

はじめに

日本光電工業様(以下、日本光電様)は、「病魔の克服と健康増進に先端技術で挑戦することにより世界に貢献するとともに社員の豊かな生活を創造する」を経営理念として、様々な医用機器を世界中の医療現場へ提供されています。最近耳にすることが多い「パルスオキシメータ」の原理を開発されたのも、日本光電様の技術者の方です。その他AEDや脳波計、血球計数器等多くの医療機器で医療現場や私達の健康を支えてくださっています。

お客様の事業内容

| 会社名 (英文社名) |

日本光電工業株式会社 |

|---|---|

| 本社所在地 |

東京都新宿区西落合1-31-4 |

| 設立 |

1951年8月7日 |

| 代表者 |

代表取締役社長執行役員 荻野 博一 |

| 従業員数 |

3,482名(グループ30社 5,531名) |

| 資本金 |

75億4千4百万円 |

| 事業内容 |

医用電子機器の開発・製造・販売 |

(2021年3月31日現在)

事例概要

日本光電様は、2020年3月にコロナ禍における政府からの緊急要請を受け、海外グループ子会社様で開発・生産を開始して間もない“人工呼吸器”を、国内工場において3か月で生産を立上げるという、重要プロジェクトに取り組まれました。折しも、同社は新型コロナウイルス感染症対応に起因する生体情報モニタ増産のため人員・生産スペースともに不足している状態であり、更に今までにないスピードで人工呼吸器の生産立上げを行うことが求められたため、期間や生産品質面等で大変な不安を感じられたそうです。しかし、患者様の命と医療従事者の方々を支えたいという社会的使命感から、必ず完遂させるという強い信念に切り替えてスタートを切られました。

日本光電様は、このプロジェクトにおいて、「関係者全員で情報をタイムリーに正確に、ロスなく共有することで、やるべきことを凝縮して実施する」という施策をもってあたられました。情報共有および生産品質確保のために、視覚的にわかりやすい3Dデータを駆使することが必要と考え、生産技術開発部様でトライアル運用をしていたCOLMINA 生産準備VPS MFG、VPS GP4を本格的に活用されました。

本稿では、具体的な取り組み事項として、①情報をVPS MFGで一元管理し、国内工場オリジナル手順書を確立、②VPS GP4でバーチャル検討し、現場と共に最適な生産工程を実現、についてご紹介します。

① 情報をVPS MFGで一元管理し、国内工場オリジナル手順書を確立

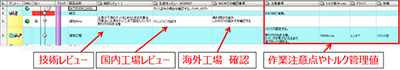

海外工場の組立手順書の内容と製品構造をVPS MFGで視覚化し、生産性レビューに活用

まず生産技術開発部様(以下、生技開発部門)では、3DモデルをVPS MFGに取り込み、海外拠点で使用しているおよそ200ページある英語の組立手順書を基に組立アニメーションを作成し、部品名や注意文書、工具、トルクなどの情報を入力しました。3Dモデル化されていなかったチューブやハーネスを含む複雑な内部構造も、完成製品を基にVPSのハーネス機能などを利用して作成しました。これらにより、海外工場の手順書の内容や、製品構造やチューブ等の繋がりが視覚的に理解しやすくなり、生産性レビューの効率化と質向上につながりました。3Dモデルを入手しておよそ1週間後には生技開発部門内で生産性を確認し、国内独自の組立手順や組立治具の検討、試作を実施されました。

3週間後には、国内独自の組立手順、注意点、組立治具を網羅したVPS MFGデータとオリジナル治具を基に生産部門様との生産性レビューを実施されました。「レビューにより、生技開発部門では気づけなかった、より生産性の高い組み方や、ヒューマンエラー対策、ハーネスの挟み込みなどの不良、治具の改善ポイントを抽出することができた」、と効果をお話しくださいました。

生産性レビューの結果をMFGで一元管理し関係者でタイムリーに共有、国内手順書や技術継承にも活用

指摘された改善点、確認事項は、すぐにVPS MFGデータに追加入力していきました。組立手順がアニメーションになっていることもあり、海外工場との情報交換、詳細確認もタイムリーに実施できたとのことです。

量産試作に至るまでの2か月間で4回ほど生産性レビューを実施し、VPS MFGデータ内でレビュー情報を一元管理されました。この蓄積した情報を利用して国内のオリジナル手順書へと進化させました。レビュー内容やヒューマンエラー対策がもれなく表現され、より注意が必要な作業については写真を追加することで作業者への注意喚起が促されるようになっています。

またVPS MFG内に蓄積したノウハウや実作業の動画を埋め込んだ組立アニメーションは、国内工場の教育や、海外工場へのフィードバック等の技術伝承にも活用いただいています。

② VPS GP4でバーチャル検討し、現場と共に最適な生産工程を実現

生産部門様とのコミュニケーション、検討内容の提案に3Dデータを活用

生技開発部門様では、更にVPS GP4を利用してラインや工場をデジタルデータで可視化し、人工呼吸器の生産エリアの確保や工事計画の提案、最適な生産工程検討を行われました。

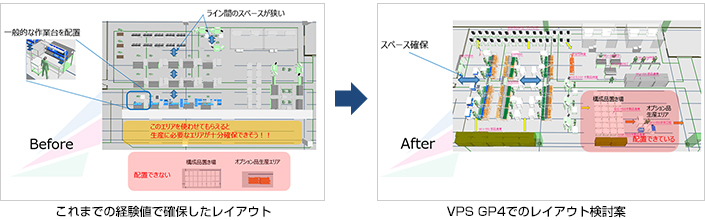

当初は生産エリアをこれまでの経験から確保していましたが、VPS GP4で正確に生産ラインを検討したところ、ライン間のスペースが狭い、構成部品を置く場所やオプション品を生産するエリアを確保できないことがわかりました。このため、現場責任者にVPS GP4での検討結果をみせながら丁寧に説明し、隣接する既存ラインを別の建屋へ移動できないか提案し協力いただけることになりました。既存ラインを移動させるという提案は難しいものですが、3Dデータを使うことで課題や案の共有に効果があることを実感されたそうです。

また人工呼吸器の工程内検査や完成品検査のための酸素設備の設置場所の検討にもVPS GP4を活用し、ラインがない段階での早期の設備工事にも対応ができたとのことです。

仮想空間上でスピーディーに試作ラインを検討 部品配膳レイアウト検討も大幅時間短縮

試作に先立ち、生産部門様から試作達成に最低限必要なラインを構築したいという要望があり、生技開発部門様ではすぐにVPS GP4で試作ラインを検討し、必要な設備を明確にして情報提供をされました。早期に準備を進めることができたので、予定の前々日にはライン構築が完了し、前倒しで試作を開始することができたとのことです。

部品配膳レイアウトの検討にもVPS GP4を活用されました。従来は、手順書で部品を確認し、部品の実物を使って部品箱のサイズや配膳レイアウトをラインリーダーが検討しており、大きな作業負荷となっていました。現場からの相談を受け、VPS GP4上で組順通りに部品を選択して部品箱のサイズと配膳レイアウトを決定していきました。ラインリーダーとVPS GP4のオペレータが一緒に作業した結果、これまで1週間かかっていた本作業が半日へと大幅に短縮され、生産現場においてもデジタルデータを活用できると実感されたとのことです。

シミュレーションを活用した論理的なライン改善提案

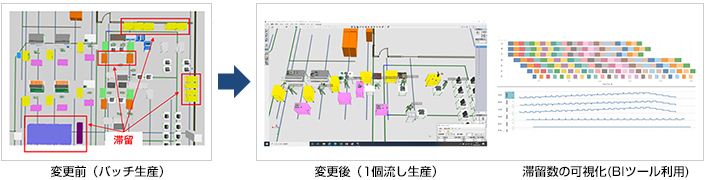

生産立ち上げ後、人工呼吸器の生産予定台数が大幅に増えたためライン改善を行う必要がでてきました。当初は1指図分のユニットを組み立て次工程に渡すバッチ生産方式をとっていましたが、それぞれの工程に生産能力の差異があるため、生産量が多くなるほどライン間に滞留が多く発生することが予想されました。このため、滞留が発生しづらく生産量を調整しやすい1個流し生産をVPS GP4を利用してシミュレーションされました。

VPS GP4から出力した1個流し生産の検討結果をCSVに出力し、BIツールで滞留の状況を可視化したところ、時間の経過と共に滞留が増えていく工程があることがわかり、生産方式の変更案と共に、滞留がいくつ溜まったらどの工程を止めるか、作業者の欠員が出たとしてもこの工程は止めてはいけないというような運用案も一緒に提案することができたとのことです。

ラインの歩行動線改善

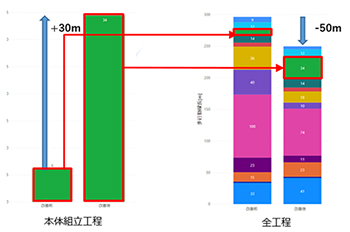

生産開始当初、生産負荷の高い組立工程の最適化に注力した結果、後半の検査や梱包工程がその時々の個別最適となり、生産量が多いときは動線が確保できない状態になっていました。生技開発部門様で、VPS GP4を利用してラインと歩行動線長を再検討した結果、本体組立工程としては30M程悪化するが、工程全体としては50M程改善できることがわかりました。生産工程全体として効果があることを生産部門様に説明し、ライン改善につなげられました。

VPS GP4によって、3Dデータでの可視化や定量評価ができたため、現場と共通のイメージを持ってコミュニケーションができ、またその議論の中で論理的な改善提案をスピーディーに行うことができたため、大変有効だったとお話をいただきました。

今後の展開

今回のプロジェクトについて、生技開発部門の担当者様は「他の製品の増産と重なるなどして多難ではあったが、時間が進むにつれチームとしてまとまり、短期生産立上げを実現できた。今も頑張っていらっしゃる医療従事者様の感染リスクや作業負荷を少しでも減らすことができればうれしい」と感想を述べられていました。

生産性フロントローディングの活動は、安定生産確立のための必須要素であり、今回のプロジェクトの経験を基に、より品質の高い製品開発、生産性の高い生産工程の実現に向け、VPS MFG やVPS GP4等のデジタルツールを最大限活用したプロセス改善を、各部門と協力して進めていらっしゃいます。今後、VPS MFGの組立性評価や工数機能を利用した共通価値基準での製品開発や工程設計の最適化を図るとともに、生産部門担当者様にもVPS GP4を習得いただき、ラインや工場全体をデジタル化してライン管理や改善に活用し、ノウハウ継承にも利用する活動を計画されています。

お問い合わせ先

PICK UP