DIPROニュース

VPSお客様事例 ムラテックメカトロニクス株式会社様

3Dデータを徹底活用 製造起点による業務改革の実践

~製造起点によるフロントローディングの実践と製造現場での3Dデータ使い倒し術とは~

ムラテックメカトロニクス株式会社は、出図前の設計データを評価する「VDR(バーチャルデザインレビュー)」をVPSにて実施されており、設計部門と製造部門が共同でバーチャル検証することで生産する製品の組立性などの不具合を改善しています。また、生産準備にもVPSを活用してデジタル手順書、工場レイアウトの可視化の活動を行うなど利用シーンを拡大されています。

お客様の事業内容

| ムラテックメカトロニクス株式会社 | ||

|---|---|---|

| 本社 | : | 〒520-2501 滋賀県蒲生郡竜王町弓削37 |

| 会社設立 | : | 1969年10月 |

| 社員数 | : | 334名:滋賀219名、大分115名 ※パート、契約社員含む(2017年4月現在) |

| 事業概要 | : | デジタル複合機の製造、制御盤、電子機器の設計・製造販売 FA機器・専用機の開発・製造販売 機械加工、板金加工・塗装、プラスチック成形の受託製造 磁気誘導式センサシステムの開発・製造 |

ムラテックメカトロニクスは1969年10月に株式会社十条製作所として発足、1974年7月に竜王村田株式会社に改名。2010年には村田機械株式会社大分工場と統合し、ムラテックメカトロニクス株式会社に社名を変更。村田機械株式会社のグループ会社として現在にいたる。

本事例は旧村田機械株式会社大分工場から現ムラテックメカトロニクスで継続されている活動内容です。

増え続ける設計変更

疲弊する設計部門と製造部門に改革を

VPS導入以前、村田機械株式会社様京都本社の設計部門では、開発リードタイムの短縮を目指し業務改革を行っていました。しかし、試作を作って問題点を抽出する現物に頼った開発プロセスのため、試作の段階で大幅な設計変更が発生、また、十分に対策が出来ないまま次の試作に移るといった悪循環に設計者が疲弊していました。製造部門側でも生産リードタイムの更なる短縮要請、海外での生産垂直立上げ、更なるコストダウン要求等、製造現場だけでは解決できない様々な問題が浮上しており、設計品質を早期に高める新開発プロセスへの改革が必要になっていました。

フロントローディング設計推進の取り組み

新開発プロセスを実現するため、2006年4月にVPSを導入されました。VDR(バーチャルデザインレビュー)検証により早期に設計品質を上げる取り組みを行い、不具合対応時間の削減を目指しました。

当時、検証メンバーのリーダーとして参加した福村様はこう言われています。

「3D-CADがあれば検証でも何でもできると考えていました。しかし、VPSを活用しはじめ考えが変わりました。拘束され、動かない3DモデルがVPSでは簡単に操れることに感動を覚え、徹底的に出図前のデータをチェックし、設計部門と製造部門での検証を推し進めてきました」

こうして設計、製造部門共に、3Dモデル活用による設計品質の向上、組立不具合対応時間の削減を目的とした運用を開始しました。

現在では、村田機械株式会社様が主幹となって村田機械グループの各拠点で、情報機器OA製品、半導体製造装置の天井走行式の無人搬送車、将来の水素自動車に使用されることを目指した水素タンクを補強する炭素繊維ワインダー装置といった製品で、組立作業性検証や機械部品の干渉確認、ハーネス長の計測などに生産技術部門が中心となってVPSを活用しています。

VDR(バーチャルデザインレビュー)検証による

「モノを作る前」の設計品質の向上

設計で行っているVDR検証だけでなく、CADの無い製造部門においても自らVDR用のVPSデータを作成し、組立作業性検証、定着器交換作業性、ハーネス検証、メンテ作業性検証、トナーカートリッジユニット組立アニメなどの検証をVPSで行っています。これらの取り組みにより、検証の前倒し(フロントローディング)を徹底し、品質向上、開発リードタイム短縮、製品コスト削減を実現しました。

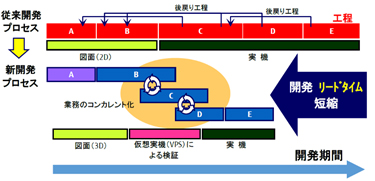

新開発プロセスではVPS による検証を追加し、業務のコンカレント化を実現することにより開発リードタイムが短縮された。

不具合はデジタル検証で見つけられる

VDR実施機種の組立時間は50%削減

VDRによる組立性の検証により、VDRを実施しなかった機種に比べ不具合指摘件数が半減し、組立時間も50%削減できました。さらに、金型の強度不足などの品質不具合、金型部品の干渉など、全指摘項目の半数程度をVDRで見つけることが出来たため、金型修正費、部品再発注費等のコストを削減しました。

製造部門が要求した設計変更が製品に反映された率(製造要求の設計変更採用実施率)は、VDR未実施の機種では30%程度でしたが、VDRを実施した機種では、改善要求を早い段階で設計に依頼することにより80%以上が製品に反映されるようになっています。

その他定性的な効果として、部門間の風通しが良くなったことがあげられます。

「VDRとして実際に顔を突き合わせて議論することで、製造と設計の連携が良くなりました。コミュニケーションツールとしてもVDRは非常に有効である」と言われています。

VPSスムーズ浸透のコツ1

設計不具合ではなく組立性改善と言葉を変えて

製造側からのVDR指摘内容は組立性改善や干渉などの設計不具合が多くを占めています。

「設計不具合と指摘し、鬼の首を取ったように直せと言えば誰も動かなくなってしまいますよね、組立性改善への協力と言葉を変えてお願いし、設計に気持ちよく変更して貰うように努めました。このような姿勢で推進することで、社内に理解者が増え、取り組みが浸透していきました。」(福村様)

VPSスムーズ浸透のコツ2

上層部の信頼を得る!

「VPSを導入し、コツコツと改善を積み重ねるボトムアップ的な活動が、少しずつ全社的な取り組みになってきました。効果を上げれば上司にとってもありがたいし、そもそも設計部隊のセンスとスキルが上がることが皆のやりがいに繋がります」と言われています。

このように、地道に上層部の信頼を得る(トップダウンとする)ことで、VPSによるVDRが会社にとって不可欠な業務として認識され、業務プロセスに組み込むことが可能となりました。業務プロセスに組み込まれることで、継続的な活動も期待できました。

手順書作成などの生産準備業務にも活用

3ヶ月の前倒しを実現

「従来の手順書は、部品集結後に写真を撮りながら作成していました。VPSで注記入りの組立アニメーションを作り、PowerPointのマクロ機能を利用してデジタル手順書を自動的に作成出来ないかと考えました」

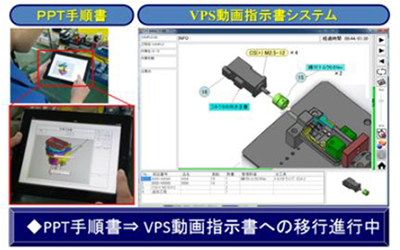

VPSで作成する組立アニメーションには、組立部品の品番、品名、詳しい作業内容、組立のポイント等が記載されており、デジタル手順書を自動作成するPowerPointのマクロ機能は同社で内製しています。

結果、従来の手法よりも3ヶ月早く手順書が完成されています。現在は、デジタル手順書の代わりに動画を閲覧できる「VPS動画指示書システム」への移行を推進中です。

VPSで作成したアニメーションからPowerPointのマクロ機能を利用して作成したデジタル手順書。現在は動画閲覧に向けて移行進行中。

解体輸送検証もVPSで実施

トラックの台数を削減し、輸送もスムーズに

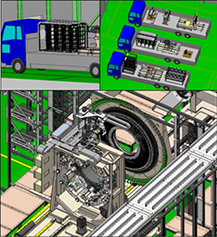

組み上げると長さが10m以上となる大型の水素タンクのワインダー装置の分解性・梱包形態・輸送形態・トラック積載順序の事前検証をVPSで行っています。

本体の解体作業を検討し、VPS上でトラックに載せる順番を決めた結果、VPSのアニメーション通りに実際の解体作業を行い、トラックに載せて出荷することが可能になりました。

「検証結果により、10tトラック8台が必要である事が事前に分かり、トラック手配等もスムーズに行う事ができました」(福村様)

VPSで解体輸送検証を実施。VPS上でトラックに載せる構成と順番を確認している。

製造ライン立上げ時の検討不足を解消

GP4で製造ラインを可視化して検証

さらに、最近の取り組みとして、実際に作業者の動きがどの様になるのかGP4を使用して検証を行っています。

改善前の製造ラインではモノの流れも含め、狭い空間での配置に無理があるため、作業者同士が衝突してしまっていたり、扉が運搬中に干渉したりと多くの課題がありました。そこで、改善案の検討をGP4で行い、工程に工具吊りヤグラを新たに設置、製品の流れも変更されました。その結果、整然とした製造ラインとなり、運搬時の干渉も解消できています。現在、早期の導入を目指しています。

改善前は作業者同士の衝突や扉の運搬時に干渉が発生。

ラインに工具吊りヤグラを新たに設置し、製品の流れを変更し、運搬時の干渉を解消した。

VDRの継続と

さらなる品質向上の取り組みへ

「これからの新規開発製品に関してはVPSによる『フロントローディング設計VDR』を継続し、製造部門から設計部門への早い段階でのフィードバックを実施し、モノづくりへの恒常的な改善へ取り組んでいきたい。VPS、GP4は生産を可視化するためには必須のツールと考えており、様々な取り組みの中で、それらを連携させていくことも考えていきたい」と言われています。

現在IoT活用による生産の可視化を意識し、工程監視と予防保全を強化し、自動化ライン工程監視システムと生産効率を極限まで高めるTPM(総生産保全)活動を連携させようという取り組みを開始されています。同社では更なるIoTの取り組みに意欲を燃やしています。

「今後はIoTシステムとVPS、GP4との連携も検討していきたい」と言われています。

デジタルプロセスは、お客様の課題解決にお役立ちいただけるよう一層努め、今後もご期待に応えていきます。

PICK UP