DIPROニュース

実験と解析シミュレーションのご紹介

デジタルプロセス株式会社では、自動車の衝突解析のような大規模な解析シミュレーションから、部品の強度解析、振動/音響解析、流体解析、機構解析など幅広い分野のシミュレーションを実施しております。また、このようなさまざまな解析サービスのほかに実験も含めた形での受託も行っております。今回は実験とセットでの受託サービスについてご紹介させていただきます。

自社で製品の実験設備をお持ちの方でも、『解析シミュレーションのための実験はどのように活用すれば良いか』とお悩みの方にとっても、耳よりな情報です。

なぜ解析と一緒に実験も受託するのか

一般的に解析シミュレーションは製品の品質向上、コストダウン・期間短縮を目指して活用されております。解析シミュレーションを活用するには、正しい材料特性を用いる必要があります。しかし現状では材料特性がなく文献値などを代用するケースが見受けられ、常に正しい解析結果が得られているとは考えにくい状況もあります。そこで、より精度の高い解析結果を得ることを目的として、実験の受託を行っており、さらに実験結果を解析に必要なパラメータに変換する業務も一括して受託しております。

以下にいくつかの事例を紹介いたします。

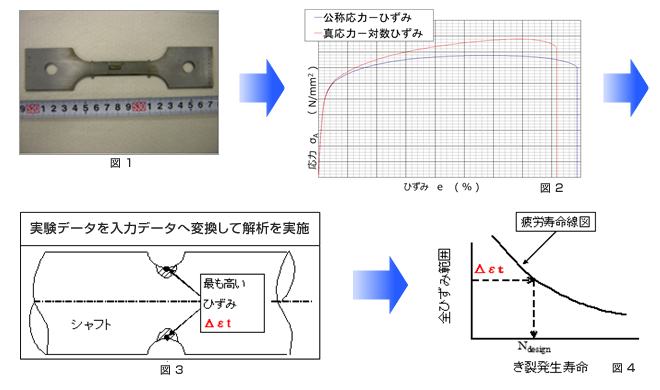

事例1.シャフト材の疲労寿命予測

どのような製品でも繰返して荷重負荷を受けると、き裂が発生する現象があり、これを疲労と呼びます。

この事例では低サイクル条件下における疲労による寿命を予測します。そのためには、塑性変形が始まった材料の応力集中が生じた領域の状態を予測する必要があります。塑性域での材料挙動の予測を行うために、図1に示す引張試験片から浸炭材の材料特性を取得し、図2に示す材料特性を解析用の入力データとしました。そしてこのデータを使って解析シミュレーションを行い、図3に示すシャフトの材料の状態を予測し、切欠き底の最も高いひずみを求めました。実際の材料で実験を行うことで、より正確なシャフト材のひずみが把握できたため、その値を用いて図4に示す疲労寿命線図から、き裂が発生する寿命の高精度な予測が可能となりました。この結果を使ったことにより、従来品に対して、より軽量で安価な構造の実現につなげることができました。

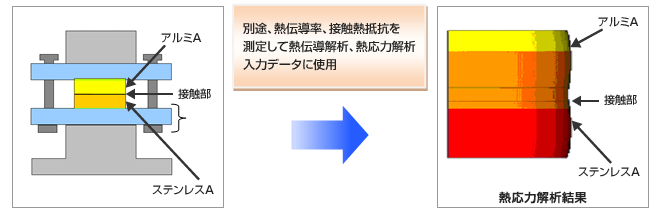

事例2.高温での焼結材用冶具の熱変形予測

この事例では熱によって製品を納める冶具が高温で変形を起こす問題がありました。解析シミュレーションを活用してこの問題を解決するためには、解析結果に大きな影響を与えるステンレス鋼の熱伝導率や、接触部の接触熱抵抗を測定する必要がありました。そこで実験でこれらのデータを計測し、製品の熱伝導解析から温度分布を求め、熱応力解析から応力分布を求めました。これにより軸方向温度差にほぼ比例して半径方向に膨張することがわかり、高温での冶具の変形を防止する形状を求めることが可能となりました。具体的な対策としては薄肉断面形状を採用して円筒表裏の温度差が少なくすることや、厚肉断面でも高強度の耐熱合金を採用することにより問題の回避が可能であることがわかりました。そして冶具設計において試行錯誤を行うことなく合理的な設計が可能となり、コストダウンや工程短縮に貢献することができました。

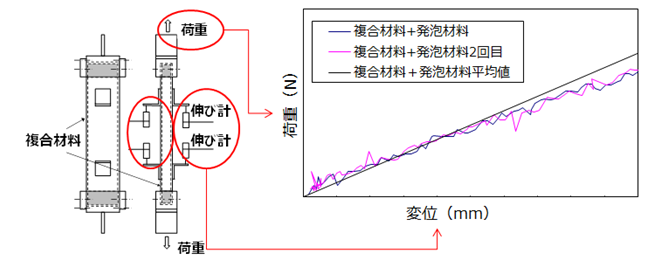

事例3.複合材料の剛性予測

複合材料でできた製品を開発するために、解析シミュレーションを用いて製品の剛性を評価するための手法を開発しました。その手法を開発するためには、解析結果と比較するための部品の剛性試験が必要です。本試験結果を用いて部品の剛性解析モデルの改良を行い、実験結果と整合性のある材料パラメータが得られました。そして、シミュレーションで部品だけでなく、製品の剛性も予測することができました。これにより製品に新素材を適用し、今までよりも軽量な製品開発を実現することが可能となりました。

まとめ

実験は、これらの事例にありました、材料の強度試験、熱物性測定の他にも、スプリングバック試験、樹脂成型性試験、振動試験などを対象にしております。

弊社に実験をご依頼いただければ、お客様のご希望に応じて弊社が解析シミュレーション業務とセットで受託いたします。弊社では実験方法の選定、試験片の機械加工、機械加工の手配、実験結果を解析データとして使えるようにするためのパラメータ変換などを行います。弊社が実験と解析シミュレーションをセットで受託した場合には、弊社は解析目的に合わせた実験を企画し実施いたします。

解析シミュレーションを行う際は、ぜひ実験もセットでお考えください。弊社にご用命いただければ、より精度の高い解析シミュレーション結果が得られ、お客様の製品の品質向上、コストダウンにお役立ていただけます。

(デジタルコンテンツサービス部 課長SE 鈴木)

PICK UP