DIPROニュース

製造業における技術情報共有による市場競争力の強化

~ マシナリー向けArasテンプレートの構築 ~

現在、DIPROでは工作/産業機械業界における繰返し受注設計業務の課題を解決すべく、Aras Innovatorをベースとした業務・機能テンプレートの構築に取り組んでいます。

本号では、DIPROが考えるこの業務領域における課題及び施策のArasテンプレートの内容についてご紹介致します。

現状の製造業の課題について

近年、製品構造はメカだけで語れるものでは無くなっています。エレキ、ソフトウェアも複合した形態へと、急速に高度化、複雑化している中、MBSE※の導入等による課題解決への期待が高まっています。

MBSEへの取組みを進める自動車産業をはじめとした大手企業がある一方で、中小企業の多くはその前段階として、まずは土台となるメカにフォーカスし、業務改善検討やシステム運用管理の体系化によりQCD課題の解決を図る取組みが活発化しています。

メカ設計のお客様と会話する中で、「生き残りをかけたブレークスルー課題は“納期短縮”と“コスト削減”」、「製品を構成するユニットの定義が設計者個々にばらつきがあり、設計のアウトプットに個人差がある」、「新製品の設計において既存資産を流用したくても探せず、結局毎回同じようなものを新作している」との声をよく耳にします。

こうした課題に対する施策は、自動車の量産業務に適合した『モジュール/ユニットの標準化と共用化』であるとDIPROは考えています。

※MBSE : Model-based Systems Engineering

DIPROが貢献すべき業種

私達はこれまで自動車産業のお客様を中心にご支援をさせていただいていましたが、更に貢献すべき業種に工作・産業機械系のマシナリー業界があると考えています。個別受注生産、繰返し受注生産、見込み生産方式がある中、この業界は繰返し受注生産が主流です。繰返し受注生産方式とは一般的に「顧客の要求仕様に対し、既成のユニット/部品を流用・組合せ、繰返し製造する生産方式」と言えますが、この業務領域には以下のような特徴、課題が挙げられます。

- 〔特徴〕

- オーダメイド対応によりバリエーションが幅広い

- 取引先からの受注毎に構成部品の品番・図番を定めるため、共用化が難しい

- ICT化が自動車産業と比べて遅れている傾向にある

(Excel等で各種業務データを作成し、Windowsのフォルダ管理により運用)

- 〔課題〕

- モジュール/ユニットのバリエーションの最適化と流用率向上

このような背景から、本業界においてもユニットの標準化・共用化実現の取組みが活発化しています。DIPROとしては本業界の製品設計~生産準備領域をスコープとし、業務コンサルティングやBOM/PDMシステム構築支援といった形で貢献していきたいと考えています。

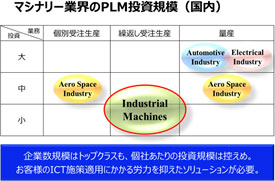

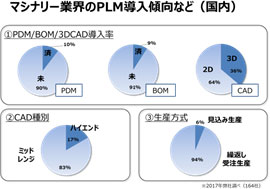

マシナリー業界のPLM投資規模、導入傾向(国内)

マシナリーの企業数規模はトップクラスであるも、個社あたりのPLM投資規模は控えめにある傾向です。BOM/PDM導入率は10%程度、3次元CADの普及率は40%以下、そしてミッドレンジ CADを主体に設計業務を進めていることが分かります(図1,2)。この業界に必要なものは、繰返し受注設計業務に適合し、且つ、お客様のICT施策適用にかかる労力を抑えたソリューションの適用と考えています。

図1

図2

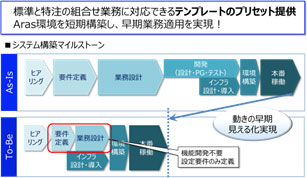

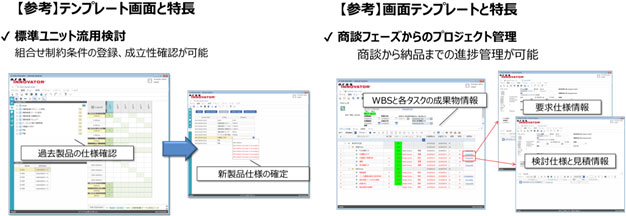

DIPROの施策~業務・機能テンプレート

本業界の特徴、傾向を捕らえ、標準・特注の組合せ業務に対応できる業務・機能テンプレートをArasに組込みプリセット提供します。一般的なシステム構築に比べ、テンプレート適用の場合は機能開発が不要となるため、システム要件定義、業務設計フェーズでは設定要件を定義するだけで済み、システム環境を短期構築し、早期の業務適用を実現することが可能となります(図3)。

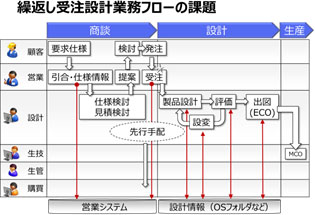

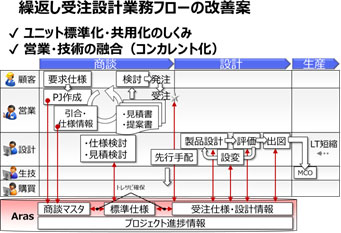

繰返し受注設計業務フローの課題

技術部門の課題の一つに、標準ユニットが定義されていないため、設計が属人化し、QCDのバラつきが発生することにより取引先に最適な提案ができず、受注につながらないケースがある、といったことが挙げられます。

また、繰返し受注設計方式に見られる特徴として、営業・技術間の組織的な課題があります。取引先からの引き合いフェーズにおいて、営業主体で進める商談の進捗状況や受注確度を技術部門が把握し難いという点です。営業が入手した顧客ニーズを技術部門がタイムリーに把握できず、商談失注に陥るケースも少なくありません。

更に技術部門は、商談中においても製作期間の長いものについては先行手配が必要となるため、受注確度が不明ながらも手配せざるを得ないというリスクも抱えています(図4)。

繰返し受注設計業務フローの改善案

このような課題に対し、以下の技術的、組織的観点に立った2つの施策が効果を発揮すると考えています。

〔施策1〕 標準ユニット共用化による流用率向上 ~ 新設の少ない設計の実現

- モジュール/部品の共用化計画により標準化

- 製品仕様やコスト検討は標準品をベースに組合せ流用検討

〔施策2〕 営業・技術の融合(コンカレント化) ~ 商談の見える化による受注拡大

- 商談発生時から営業がプロジェクト(WBS)を作成し、商談情報を見える化

- 商談~納品までの業務工程の状況を一元的に管理し、全体進捗を見える化 (図5)

繰返し受注設計業務の目指すべき姿は、流用設計率を高め、なるべく”新規設計の少ない設計”を実現することにあると考えます。

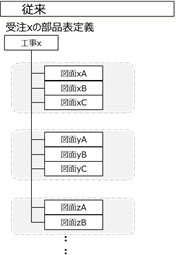

この業務領域においてよくある部品表の定義として、機能構成を意識しない一律の平置き表現があります。更に図面番号や部品番号が受注単位に定義されることも多く、この場合、類似品の検索、活用が難しくなり、結局、同じようなものを新規設計し、似て非なる部品が散在していくことになります(図6)。

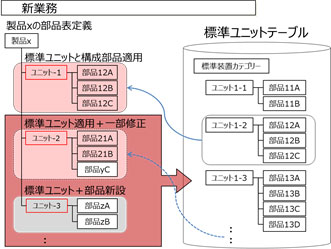

この問題を解消するためには、機能構成を意識した部品表の定義が重要となります。R&Dマネジメントにより「function=ユニット」の観点で標準化し、標準品テーブルをシステム構築します。部品表は標準品テーブルから探し、機能軸の他、調達、組立の観点で定義します。ユニット/部品の変更・新設分の中で今後標準品として扱うと判断したものは、標準品テーブルへ自動追加する仕掛けもシステムに組み込みます。これにより、日々の受注設計業務の繰返しにより標準品テーブルが必然的に成熟し、人手によるメンテナンスが不要なシステム運用を実現することができます(図7)。

また、この運用の定着には設計風土の改革も肝要で、“新設は 悪”との考え方を根付かせる啓蒙活動も必要です。

図6

図7

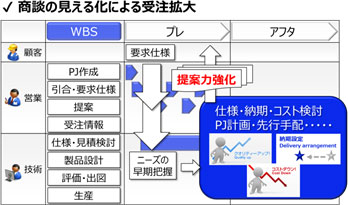

続いて組織的な観点に立った施策です。商談状況の見える化を図り、受注拡大を狙う方法論です。

営業部門が取引先から要求仕様を受け、技術部門は製品仕様やコスト検討を行い、五月雨式に提案を繰返しながら受注後の計画をまとめていきます。

ここで、引合い時から営業部門がプロジェクト計画(WBS)を立案し、技術部門と取引先のニーズを早期に把握するということが重要です。これにより、技術部門は種々の計画を多角的に検討できるようになり、取引先に対して精度の高い提案をタイムリーに行えるようになると考えています(図8)。

これらの施策を念頭に置いた業務・機能テンプレートの適用により(図9)、見積りのリードタイム短縮と商談確度に応じた見積精度のコントロールが可能となり、先行手配についても商談確度を見極めた上で適確に実施することが可能となります。そして、 “納期短縮”、“コスト低減”を実現し、市場競争力の強化に繋げることができるものと考えています。

全体最適に向けた更なるQCD向上施策

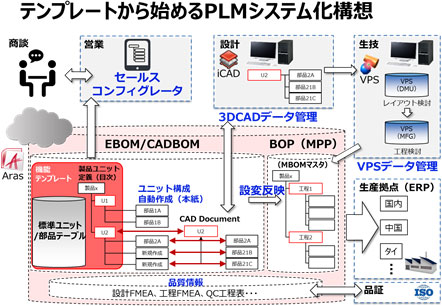

更なるQCD向上の施策として、DIPROのプロダクトソリューションとの連携についてもテンプレート化を計画しています。

例えば、iCADとArasを繋いでPDMとして拡張し、VPSとも繋ぎ組立工程情報も管理します。設計変更発生時における設変情報の工程への煩雑な反映課題にも対応していきます。更に製品化に携わる多岐に渡る関係部門の品質情報も一元的に管理し、一貫性とトレーサビリティを確保していく品質情報管理のテーマについてもフォーカスしています。

- ✔ PDM拡張 … iCAD/Aras連携による3DCADデータ管理

- ✔ 設計/生技部門のコンカレント化 … iCAD/VPS/Aras連携による設変情報の組立工程反映

- ✔ 品質情報管理 … 製品化に携わる各部門の品質情報の「一貫性」と「トレーサビリティ」を確保

おわりに~テンプレートから始めるPLMシステム化構想

これまで述べてきた機能テンプレートを迅速に業務適用するため、要件定義ワークシート、システム環境構築ガイドライン、業務シナリオ等の導入プロセスを体系化したシステム導入テンプレートの準備も進めており、これら機能・導入テンプレートを活用し、お客様のシステム環境の早期構築を実現します。

そして、テンプレート適用からはじめ、徐々に業務適用拡大を図り、統合PLMシステムとして成長させていく・・・ このようなシステム化構想をお客様とともに実現したいと考えています(図10)。

PICK UP