DIPROニュース

フルアセンブリDMDRを実現する 超高性能・高機能ビューワDIPRO VridgeR

~「インテリジェンスDMDR」機能のご紹介~

1. DMDR※1の現状とDIPRO VridgeRの特長

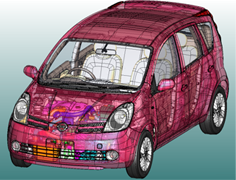

1990年代半ばより、ソリッドCADによる設計の3次元化が進んだ航空機や自動車業界では、製品一台分の部品データを結集したデジタルモックアップ(DMU)を用いて、アセンブリ検討、レイアウト検討、干渉チェックなどを行うDMDRが行われるようになりました。

DMDRで扱われるソリッドCADのデータは、高精度の幾何と位相(プリサイス表現)を基に、パラメトリック変形のための拘束条件や形状生成履歴を持つため、フルアセンブリのデータサイズは数GBtye~十数GByteまで膨らみます。そこで、航空機、自動車各社は、CADデータをファセットと呼ばれる三角形ポリゴンデータに変換、軽量化した検討用データを別途準備し、DMU専用のツールを用いた干渉検討を行っていました。

製品一台分のDMU

データの詳細化

付与される属性

こうした市場の課題を解決するために開発されたのが、DIPRO VridgeR(以下、VridgeR)です。

VridgeRは、フルアセンブリDMDRを実現するDMU専用Viewerで、特許※2のDVXテクノロジーにより製品一台分のデータを高速(例えば、8,000部品の総当たり干渉チェックが30秒)、かつ高精度に扱うことができます。航空機や自動車業界のお客様にご好評いただき、フルアセンブリDMDR業務を実現しています。

- ※1

- DMDR:Digital Mock-up Design Reviewの略で、3Dデータを用いて、干渉チェックによるレイアウト検討などを行い、成立性のある製品データを作りこむことです。DMDRにより、物理試作時の干渉エラーを事前に防ぐことができ、「期間短縮」「試作費用の削減」の効果が見込まれます。

- ※2

- 2024/7/1現在、同特許の存続期間は満了しています

2. 業界固有の要件に対応した自動化DMDRシステム

航空機、自動車業界の3Dデータ活用の流れは、電気精密、医療機器業界などにも広がって来ており、DMDRへの取り組みも始まっています。

電気精密業界の製品は、航空機、自動車に比べ、新製品の市場投入サイクルが短いという特徴があります。このため、DMDRは設計作業と平行して行い、DRの結果を即、設計に反映する必要がありました。

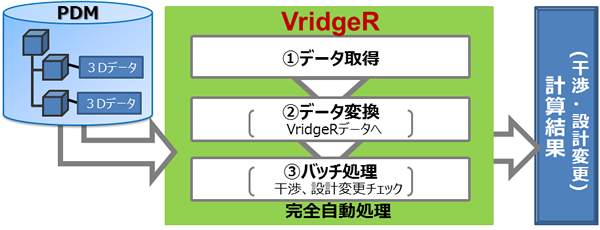

そこで、電気精密業界向けに、短期間での設計品質向上を目的に、検証プロセスを自動化したDMDRシステムをお客様と共同で開発いたしました。

【自動化DMDRシステムの特長】

- 対象データの取り込みからチェックまで全てを自動化

- 処理は夜間バッチで実行、チェック結果は翌日の朝に設計者へ直接フィードバック

- チェック結果はリストで視覚的に、分かり易く設計者にフィードバック

- レビュー会はフェーズ毎ではなく、デイリーに行うことが可能

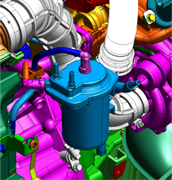

3. 個別業務要件を取り入れた自動化DMDRシステム

DMDRの自動化に当たっては、単なる手順の自動化だけでなく、お客様と既存の業務プロセスの課題を整理し、その中で、設計品質の向上、期間短縮につながる以下の要件を実装しました。

- 【要件1】

仕掛り中の部品は、チェック対象から除外したい。 - ⇒仕掛り中の部品の部番、名称などの属性のルール決めを行い、システムに事前に認識させることで、チェック対象から除外する。

- 【要件2】

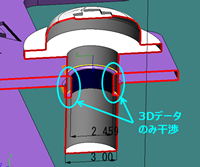

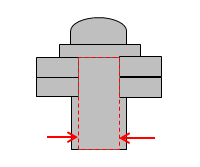

3D形状の作成の仕方によっては、実際には干渉していない部分が検出されてしまう場合があるため、その箇所を除外したい。例えば、ねじ部品はねじの山径で、ねじ穴部はねじの内径で作成されているため、図2に示す通り、ねじ取り付け部分が干渉として検出されてしまう。 - ⇒部品番号などの属性から、ねじ部品をシステムが自動的に認識し、予めシステムに登録したJIS情報からねじ穴の内径を取得。図3に示す通り、ねじ部品のねじ山部分を、内径サイズに縮小することで対応。

- 【要件3】

設計変更していない部品のチェック結果の中で、OKと判断した部品は、チェック対象から除外したい。 - ⇒前日の干渉チェックの結果を取り込み、設計変更に影響のない部品同士のチェックを除外することで対応。

- ※

- 本処理は、干渉チェック機能の前回結果取り込みコマンドとして、VridgeRの標準機能としてご提供済です。

図2. ねじ取り付け部分の干渉

図3. ねじ径部の縮小

こうした自動化DMDRシステムの導入の取り組みにより、以下のような高い評価を頂いています。

- 細部にわたる干渉チェックが十分行えるようになったため、物理試作時の静的干渉がゼロになった。

- 干渉エラーによる追加加工費を、従来の1/10に削減する事が可能となった。

- 繰り返し検証による設計者の業務負荷を大幅に軽減できた。

今回、ご紹介いたしました「ねじ部分を干渉チェックから除外」する機能は、設計ノウハウを自動的にシステムが認識、処理する「インテリジェンスDMDR」機能として、VridgeRに標準搭載することを計画しております。

今後もVridgeRは、3Dデータを見せるだけのViewerではなく、モノづくりに携わる全ての方が求める情報を可視化するViewerとして進化してまいります。

VridgeRは、6/24(水)~26(金)に東京ビッグサイトで開催されます、「第26回設計・製造ソリューション展」に今年も出展いたします。メインステージでは、本稿でご紹介しました「フルアセンブリDMDRを実現する超高性能・高機能ビューワ」に加え、「ものづくり情報を読み解き、可視化するデータ衝ビューワ」の2講演を予定しております。

また、製品ブースでは、最新のVridgeR V4.2の他、3D立体視システムと連携したVridgeRの展示も予定しております。

お誘い合わせの上、ご来場いただきますよう、よろしくお願い申し上げます。

- ※

- 掲載されている画像は、日産自動車株式会社様、キヤノン株式会社様からのご提供によるものです。

PICK UP