DIPROニュース

COLMINA デジタル生産準備 VPS お客様事例

PHCホールディングス株式会社

モノづくり推進管理部 モノづくり企画課 様

VPS導入における2つのかたち ~要望型と提案型、2種類の導入~

はじめに

コンカレントエンジニアリング、フロントローディングを進められる中で、課題解決のため現場からの要望に合わせてCOLMINA デジタル生産準備 VPS(以下 VPS)をツールとして導入した「要望型」、VPSの導入によるコンカレントエンジニアリングでの効果を提案しながら取り組みをされた「提案型」。これら“2種類のVPS導入”による経過と効果について具体的な活用事例をご紹介します。

お客様の事業内容

| 会社名 (英文社名) |

PHCホールディングス株式会社 |

|---|---|

| 本社所在地 |

東京都港区西新橋2丁目38番5号 |

| 設立 |

2014年3月31日 |

| 代表者 |

代表取締役社長・最高経営責任者(CEO) ジョン・マロッタ |

|---|---|

| 従業員数 |

連結 9,753人(2021年3月31日現在) |

| 資本金 |

64億円(2021年3月期) |

| 事業内容 |

各種ヘルスケア機器・サービスの開発・製造・販売 |

(2021年9月末現在)

要望型のVPS導入(工場Aでの取り組み)

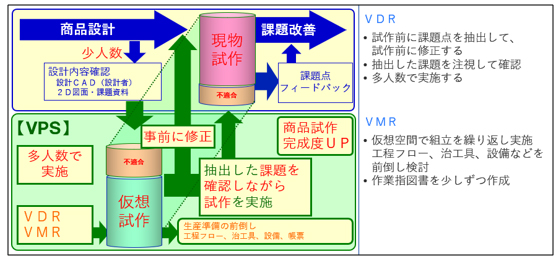

~VDR・VMRにより、設計部と各部門のコミュニケーションを強化~

各部門では個別最適に取り組まれているものの、部門間のコミュニケーションは旧態依然の手法のままでした。そこでVPSによるVDR・VMRを導入し、設計へのフィードバックの効率化と製造へのスムーズな連携を目指されています。

VDRでは試作前のデータを分析して、課題や気になる点を抽出します。現物の試作前に反映できるものは修正した上で、現物の試作にてDRを行うことで、品質を高めます。更に、VDRを多人数で行うことで試作に多くのアイデアや知識を集めて商品の完成度を向上させることができます。VMRでは仮想空間で組立を何度も確認しながら、工程フローや治工具、設備などを前倒しで検討します。作業指図書においても、できるところから少しずつ前倒しして作成するという考えで仕組みを構築されています。

※クリックすると拡大します

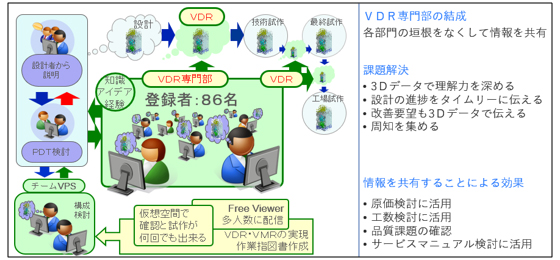

仕組みとしては、まず推進管理部メンバーで構成したチームVPSにて、設計の情報から実際にVPSを活用してVDR・VMRを実施し作業指図書まで作成します。そのデータを活用するためにVDR専門部とデータを共有できる環境を作りました。各部門の垣根をなくして情報を共有することで、知識やアイデアを試作前に収集しやすくなります。この仕組みを各試作で実施して、要望を反映し課題点を改善しながら、更に多方面から衆知を集めて設計完成度を向上させています。

※クリックすると拡大します

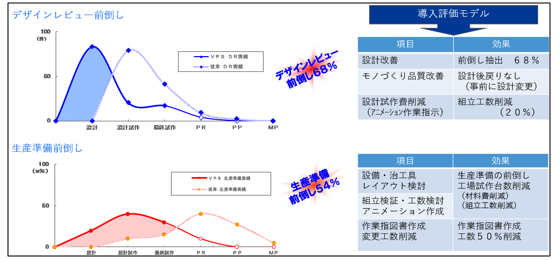

導入の効果としては、試作品質の向上、試作組立の工数削減、生産準備の前倒し、作業指図書の作成工数削減などを達成されています。

※クリックすると拡大します

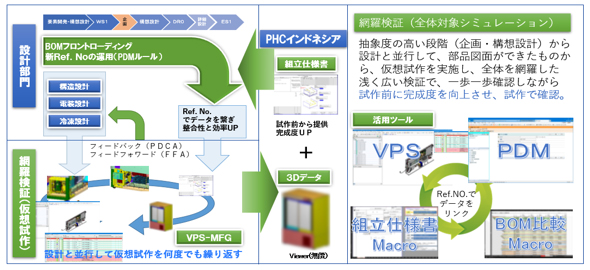

提案型のVPS導入(工場Bでの取り組み)

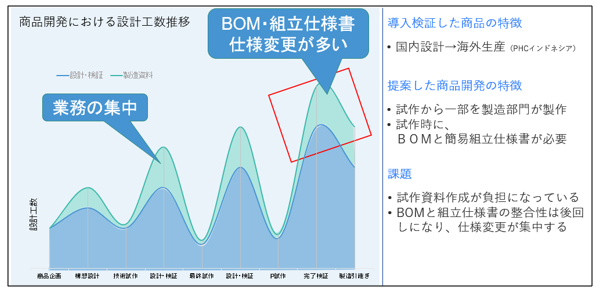

~コンカレントエンジニアリングにより、設計者の業務負荷を大幅低減~

導入したところは設計部門で、導入のポイントはコンカレントエンジニアリングです。開発リードタイムに影響を与えている設計者の業務が集中する部分を改善するよう推進管理部にて提案されています。背景として、国内で設計し、海外で生産する商品において、試作から一部を製造部門が制作、試作時にBOMと簡易組立仕様書が必要の中、試作資料作成に負担がかかっている、BOMと組立仕様書の整合性が後回しになり、仕様変更が集中するという課題があがっていました。

※クリックすると拡大します

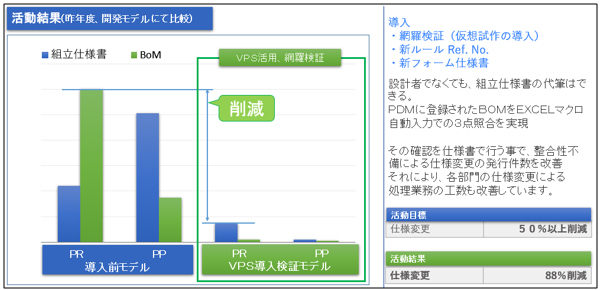

課題解決のため、VPS網羅検証の導入、新しいルールのリファレンスナンバーの導入、新フォームの組立仕様書導入の3本柱で取り組みを進められています。開発ステップごとに網羅検証(推進管理部メンバーで実演)を行って設計者とイメージ合わせを数回行い、試作前に製造部門へ3Dと組立仕様書のデータを渡し、製造で試作が行えるデータの一つとします。また、親子関係で紐づけしたリファレンスナンバーで部品のロケーションが分かり、BOMと仕様書、3Dデータの整合性を保ち、品番・品名が無くてもリファレンスナンバーがあれば、設計と製造での会話が成り立つという仕組みを構築し、課題解決を進めています。さらに、組立仕様書上でExcelマクロにて3点照合を行うことで、PDMへのBOM登録も精度を向上させています。

※クリックすると拡大します

活動結果としては、試作前に網羅検証を実施して、組立仕様書の形で製造に渡し、試作で課題点を抽出してもらうことで、商品の完成度を向上させています。更に、設計完了フェーズでの組立仕様書発行を可能にし、3点照合の仕組みの中でVPSを活用することで、仕様変更の発行件数を大幅に減少されています。

※クリックすると拡大します

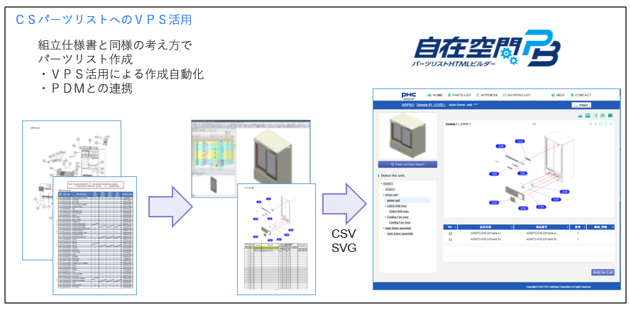

今後の展開

海外製造会社にて、オペレーターへのOJT教育を実施するなど、更なる運用改善を進められています。また、補修部品のパーツリスト作成にPDMと連携したVPSを活用する活動へ展開する中で、VPSデータにて作成できるSCREEN様の自在空間パーツリストビルダー※1を活用してWeb上で配信する運用の構築を進められています。

- ※1

- 株式会社SCREENクリエイティブコミュニケーションズ社製品

※クリックすると拡大します

お問い合わせ先

PICK UP