DIPROニュース

製造現場、工場レイアウトのデジタル再現

「DIPRO VridgeR V4.11」ご紹介

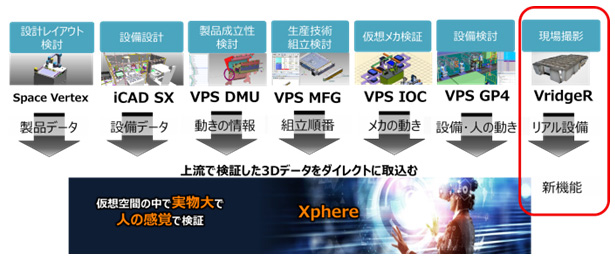

DIPRO VridgeR(以下VridgeR)は、超高速・高性能な大規模デジタルモックアップ(DMU)ツールとして、航空機や自動車、建機、造船業界のお客様にご利用いただいています。

設計の3次元化をはじめとした「ものづくり」のデジタル化によって、開発業務領域や生産技術領域でコンカレントエンジニアリングを推し進め、開発期間の短縮や高品質な製品の開発を実現するプロセスの革新が進められています。何度も繰り返し、容易に試行可能なデジタルの重要性は製品開発に留まりません。デジタル技術によって構築した製造現場の双子「デジタルツイン」を活用し、サイバーフィジカルシステム(CPS)との連携により、物理空間とデジタル空間のシームレスな統合によって状況を詳細に把握し、企画・開発・生産全体のライフサイクルの革新が求められるようになっています。

年末にリリース予定のVridgeR新バージョンでは、ご好評いただいている「超高速・高性能」な特長を活かして、従来のシステムでは難しかった大規模な製造現場のデジタルモックアップを実現します。デジタルツインを構築するための機能を強化し、インターフェースを拡充して、リアルな物理空間をデジタルで再現、製造現場の詳細な把握や、工場のレイアウト検討に活用いただけます。

製造現場、工場レイアウトのデジタル再現 活用シーン

現場デジタル再現の重要性

デジタル活用を進めたいと考えたとき、最初に直面する課題は、製造現場で、製造ラインの3次元設計が推進されていたとしても、多くの現場では、3Dモデルが存在しない設備や棚が数多く配置されている、ということです。これらの要素をデジタル空間に正確に再現することは、デジタルツインの精度を向上させるために不可欠です。その解決手段として、3Dスキャナで撮影した点群データや、LiDARセンサーを搭載したスマートフォンやタブレットで撮影&生成した3Dモデルを用いることが有効です。

こうした現場を撮影したデータは、物理的な状態を詳細にキャプチャし、デジタル空間における高精度な再現を可能にします。これにより、現場の状況をリアルタイムで把握し、設備の配置や生産ラインの最適化を検討することができます。例えば、新しい設備を導入する際に現状を正確にデジタル化して最適な配置を事前に検討します。こうすることで現場合わせによる試行錯誤を減らし、生産ラインを停止させる時間を短縮、効率的な運営が可能となります。

このように、現場を撮影したデータ(点群、3Dモデル)を活用することで、製造現場のデジタルツインの精度を向上させ、効率的な運営や迅速な意思決定を支援できます。デジタルツインの活用シーンにおいて、デジタルによる現場再現の重要性はますます高まっています。

新機能紹介とデジタル現場 再現手順

「現場デジタル再現」における、VridgeR新バージョンの新機能と利用手順をご紹介します。

点群フォーマット入力種類の追加、フォトリアルな3Dモデルの読み込み

VridgeRで読み込みが可能な、現場を撮影してデジタル化するデータは、主に2種類です。

点群データ

高精度3Dスキャナを用いて、撮影した点群データは、対象物上に並んだ測定点の集まりで、個々の点毎に座標値と測定箇所の色情報を持っています。スキャナの種類にもよりますが、測定した点における精度は高く、最近では広範囲の撮影においても撮影ポイント間の点群合成などを自動で行うシステムもあり、高精度で広範囲な点群データの作成ができるようになっています。VridgeRでは、従来XYZ座標を並べたASCIIファイルのみの取り扱いでしたが、新たに「e57」、「LAS」フォーマットの点群が読み込めるようになります。

フォトリアルな3Dモデル

3D図面のない現場でデータをデジタル化する方法は複数ありますが、LiDARセンサーを搭載したスマートフォンやタブレットを用いて、3Dモデル作成アプリケーションにより現場を撮影することで、手軽に3Dモデルを作成できます。このモデルは、撮影した写真をテクスチャとして利用し、リアルな外観を持つメッシュモデルとすることで、3Dスキャナの点群に比べて精度は落ちますが、軽量かつ、視覚的なリアリティを強調した3Dモデルを作成できます。VridgeRの新バージョンから、既存のVRML形式ファイルにおいてテクスチャを利用したフォトリアルな3Dモデルを読み込むことができるようになります。新たにFBX形式のファイルインポートに対応して、同様の3Dモデル表現ができるようになります。

点群やフォトリアルな3Dモデルにより、現場の状況を視覚的に把握しやすくなります。例えば、「現場デジタル再現」をしたVridgeRで現状確認を行う際に、実際に現場を撮影したデータを基にしているため、リアルなモノの色が視覚的に再現されます。現場に赴くことなく検討対象を具体的にイメージしやすく、光源はなくても、写真から得られる視覚効果として「暗い、明るい」といった感覚的な現場の環境も把握することができます。

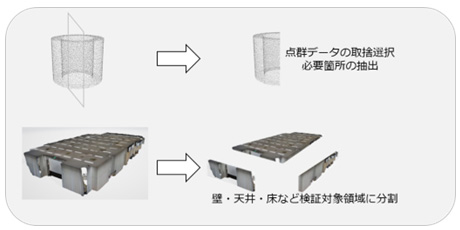

点群データやフォトリアルな3Dモデルを検討する設備単位に分割・編集

点群データやフォトリアルな3Dモデルは、その撮影時において検討したい個々の設備単位を認識していません。そのため取り込んだデータは写りこんだ壁や床、天井、棚などを含んだ大きな1つの塊となっています。この状態では現況を遠地で確認することには利用できますが、改修を行うためのレイアウトの検討はできません。

そこで新たに追加された分割編集機能を用いて、壁や床、天井、棚といった個々の独立した要素として分割し、必要な部分だけを抽出します。また、撮影で写りこんでしまった不要なノイズや検討対象外の要素も同様に分離し削除します。こうして編集したデータは、工作機械、机や棚などの各種設備を個別の設備として、位置変更などの操作ができるようになります。編集機能の第一弾は指定した平面で区切る、矩形で囲った範囲で分割するといった簡易的な操作での提供となります。今後は読み込んだデータの境界を認識して分割をガイドするといった編集作業の省力化と効率的なデジタル再現が行えるように開発を進めてまいります。

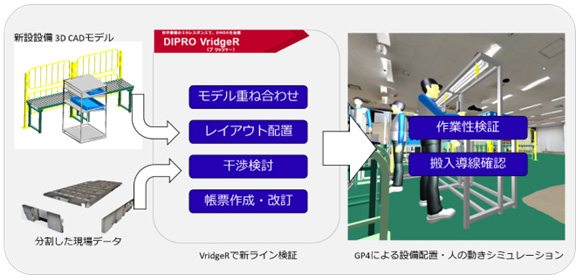

設備の改修、レイアウト検討、新しいラインの構築

編集機能によって分割したデータは、これまでVridgeRで扱ってきたCADモデルと同じように配置換え可能なデータとして、VridgeRが持つ既存機能を用いてレイアウト検討を行うことができます。また既設の現場をデジタル再現した上に、設計検討中の新たに設置する設備3D CADデータを重ね合わせていくことで、新しいラインをデジタル上に構築します。この新ラインを生産設備の最適化や人の動きをシミュレートできる「GP4」に渡すことで、組立部品を供給する導線、棚の高さや位置といった作業性の確認を事前検証して、問題の早期発見と対策が可能となります。現場にあるモノを含めた事前の対策検討ができることで、現場作業のすり合わせを減らし、設備改修における立ち上げ品質と生産性の向上に貢献します。

DIPRO Virtual Factory REAL体感シミュレーション

コア技術を共有するVridgeRとXphereとの連携

「超高速・高性能」な特長をもつVridgeRとコア技術を共有するXphereは、VridgeRで構築した「現場をデジタル再現したデータ」を変換せずに読み込むことができ、ヘッドマウントディスプレイ(HMD)を用いたVirtual Realityによる疑似体験を提供します。またDIPROが提供する様々なアプリケーションと連携して構築するDIPRO Virtual Factoryを、3D設計したCADモデルだけでなく、データの無いリアルなモノをデジタルで再現された現場を組み合わせてリアルスケールで体験することができます。これによって作業者の「見えにくい、やりづらい」といった感性による事前検証の精度が向上し、生産ラインの効率的な運用、作業負荷の軽減による生産性の向上を実現します。

ご紹介しました新しいVridgeRにより、デジタルの精度を高め、製造業におけるお客様のデジタルトランスフォーメーション(DX)を強力にご支援させていただきたく、これからも製品・サービスの強化を行ってまいりますので、引き続きご愛顧のほどよろしくお願いいたします。

お知らせ:ライセンス管理ツール切換のお願い

VridgeR V4.11からSentinel LDKライセンスが利用できません

2023年3月以降、ライセンス管理の仕組みをThales社製「Sentinel LDK」から弊社のDPLNetに変更させていただいています。それに伴い、新規のご契約やライセンスの再発行はDPLNetを通じて行われておりましたが、これまでSentinel LDKをご利用いただいていた既存のご契約に関しましても、「Sentinel LDK」によるライセンス管理を終了させていただくこととなります。この変更に伴い、新バージョンVridgeR V4.11からは旧Sentinel LDKライセンスでは利用できず、VridgeRを起動・利用するには、新しいDPLNetライセンスが必要となります。

サポートをご契約中のお客様には既にライセンスの切換に関するご案内を差し上げております。新しいライセンスの発行に際してお手数をおかけいたしますが、何卒ご理解とご協力を賜りますよう、よろしくお願い申し上げます。

※ 会員制情報サイト「DIPRO Product & Solution Gallery」は会員登録が必要となっています。お手数ですが、以下から会員登録をまずお願いします

DIPRO Product & Solution Gallery 会員仮登録

お問い合わせ先

- ※

- VridgeRはデジタルプロセスの登録商標です。その他記載されている商品名は各社の商標、または登録商標です。

PICK UP