NX製品ライフサイクル全体の革新を実現するデジタル製品開発システム

お知らせ

今、大注目の次世代モノづくり手法!

アディティブ・マニュファクチャリング

(第二回)

DIPROニュース

今、大注目の“アディティブ・マニュファクチャリング”で、

考え方を“従来”から“アディティブ”に変えてイノベーションを加速

はじめに

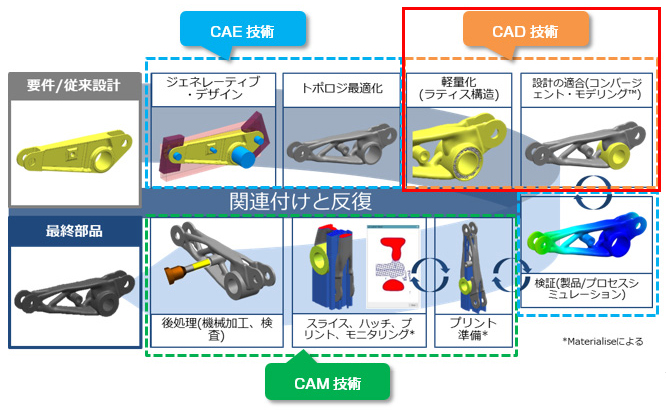

DIPROニュース2020年7月号から四回のシリーズでお届けする「今、大注目の次世代モノづくり手法!アディティブ・マニュファクチャリング」。前号では、アディティブ・マニュファクチャリング(以下、AM)の概要をご紹介しました。第二回となる本号ではAM技術の活用に必要な統合ソリューション、NXの「ラティス構造 / コンバージェント・モデリング」機能をご紹介します。(下図CAD技術領域)

AMの効果を最大限発揮するためには、製品設計における形状の見直しも重要となります。それを支えるNXのCAD技術をご紹介いたします。

ラティス構造ファセットを設計モデルに融合し部品軽量化を実現

材料コストの削減や、お取引先からの要求に応えるために製品の軽量化を考える場面があるのではないでしょうか?一般的に製品の内部は部材が詰まっているソリッドの状態になっていますが、一部を肉抜きしたり内部を中空にしたりするなど、製品重量を軽くする手段を検討するケースがあると思います。単純に肉抜きをすることで製品の軽量化は実現できますが、それと引き換えに製品自体の強度や耐久性の低下に繋がってしまうといったマイナス面が懸念されます。

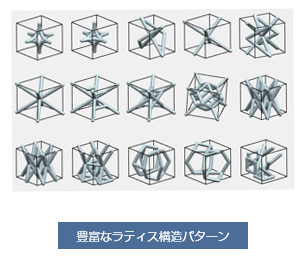

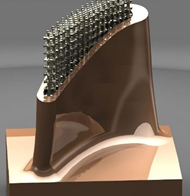

このような場合、肉抜きの代わりに“ラティス”と呼ばれる格子構造を採り入れることで、従来の製造手法で不可能だった製品性能を維持したまま軽量化を実現することが、AM製造では可能となります。NXのラティス構造作成機能では、AMで使用される様々なパターンのラティス構造を使用して、製品の重量と性能の最適化を同時に実現することができます。

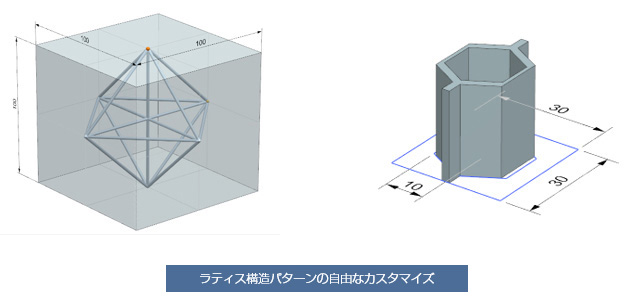

また、ラティス構造パターンのカスタム機能も備えているため、設計ニーズに柔軟に対応することが可能です。すでにラティス構造を使用している企業では、既存のノウハウを採用することができるので、今までの経験を活かしつつ新しい手法を取り入れた製品設計を進めることができます。

ラティス構造の活用事例

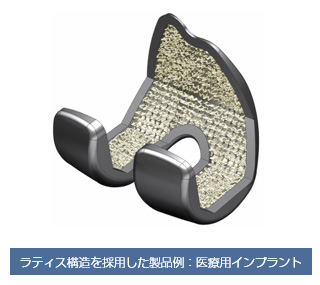

NXラティス構造作成機能は、航空宇宙、医療、自動車、エネルギーなど多くの業界で利用されています。

部品の軽量化のために使用されるのが最も一般的ですが、医療用インプラントの薄肉部品の補強構造や、靴のソール内の衝撃吸収部材など、さまざまな場面でも活用されています。

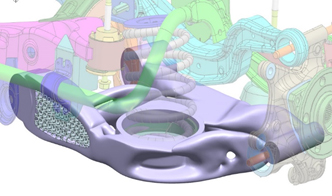

NXで作成したラティス構造は、ファセット(ポリゴン)ジオメトリとしてアウトプットされます。上段右図のケースでは、靴の衝撃吸収部材はラティス構造のファセットジオメトリで作成されていますが、靴のソール部分のCADモデルと組み合わせることができるため、設計開発の自由度を向上させることができます。

ファセットジオメトリをそのまま活用できる新しいモノづくり

NXはファセットジオメトリを利用したコンバージェント・モデリング機能を搭載しています。

昨今、3次元測定器の普及が進み、現物を測定したデータの活用が注目されています。例えば測定データからサーフェスを作成しCAD上で使用するリバースエンジニアリングが話題に上がるのをよく耳にします。しかし、リバースエンジニアリングでサーフェスを張るのは多大な工数が掛かるだけではなく、現物に忠実なCADモデルを作ることは簡単ではないといった意見も多く聞きます。

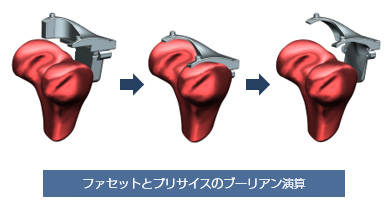

コンバージェント・モデリングは、ファセットジオメトリを形状作成にそのまま活用できる革新的な手法です。ファセットジオメトリとプリサイスジオメトリ(ソリッド / サーフェス)とのブーリアン演算が可能となるため、例えば医療用のインプラント製品において、CTなどで測定した骨のスキャンデータを用いてインプラントのソリッド形状から「差」を取り、患者様の骨にあった個別仕様のインプラントを作り出すことができます。また、2Dグラフィックやテクスチャを用いて、CADモデル上にエンボスやパンチ形状を1コマンドで作成できるようになるなど、製品デザインや設計の幅が大きく広がります。

そのまま使うだけじゃない、NXのコンバージェント・モデリング

NXのコンバージェント・モデリングは、取り込んだファセットジオメトリをそのまま利用することにより、リバースエンジニアリング工数の削減や、CAEと連携して解析結果を直接CADモデルに落とし込めるなどのメリットがありますが、それだけではありません。

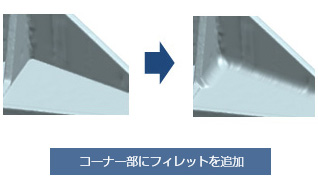

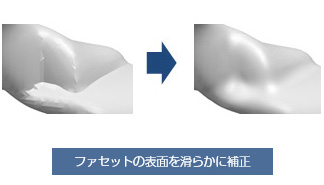

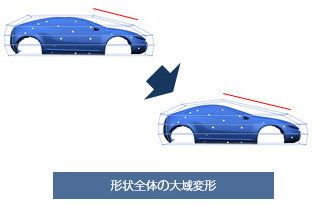

NXにはファセットジオメトリをダイレクトに編集するための機能も備わっています。例えば、通常のモデリング機能と同様にコーナー部に対して面取りやフィレットを追加したり、精度の低いファセットフェースの表面を滑らかに補正したりすることができます。さらに部分的に新たな形状を追加することや、形状全体を大域変形させることもできます。ファセット編集用の専用ソフトを新たに用意する必要はなく、NXのコンバージェント・モデリングで直感的にモデル編集を行うことが可能です。

AM×コンバージェント・モデリングが創出するメリット

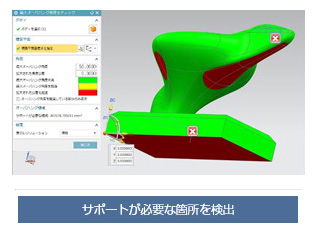

コンバージェント・モデリングはAMと組み合わせることにより、さらなる相乗効果を発揮します。ファセットジオメトリがそのままAM製造できる形状なら問題ありませんが、検討を進めていく上で製造要件との兼ね合いなどで修正したい箇所が出てくる場合も少なくありません。また、本当にその製品がAMで成形できる形状なのかをチェックすることも、AM製造を有効に利用するために重要となります。例えば、造形方法によってはサポート(造形時の支えとなる部材)の作成が必要なケースがあります。サポートの作成は造形品質や材料コストに影響しますが、造形時の製品配置方向を変更することで、最適なサポートの作成が可能となります。また、内部に完全な空洞がある場合、造形後に粉を取り除くことができないため、逃げ穴を作成する必要があります。このような、AMならではの製造要件についても、NXでチェックすることが可能です。

NXのコンバージェント・モデリング機能により、AM製造要件を考慮したファセットジオメトリの作成、既存CADモデルとの一体化、そこからの形状編集、そしてAM製造可否のチェックなどを実施できることで、AM製造を有効に活用する場面の拡大に繋げることができます。

AMでしか作れない形状は、NXのコンバージェント・モデリングがカタチにします。

おわりに

第二回目は、AMの効果を最大限発揮するために必要な統合ソリューション、NXの「ラティス構造 / コンバージェント・モデリング」機能をご紹介しました。

次回は注目のCAE関連技術、「ジェネレーティブ・デザイン / トポロジー最適化」をご紹介いたします。

次回以降の掲載予定

- 第三回

- ジェネレーティブ・デザイン / トポロジー最適化(CAE技術)

- 第四回

- プリント準備 / プリント / 後処理(CAM技術)

AMの効果を最大限発揮するためには、従来の製造方法にとらわれず、斬新な形状の製品創造が重要となります。今こそ新しい発想、新しい技術の活用に一緒に取り組みませんか?ご興味のある方は、お気軽にお問合せください!

Webセミナー開催のお知らせ

8/27(木)に“アディティブ・マニュファクチャリング”関連のWebセミナー「3Dプリンターを活用した次世代モノづくりWebセミナー」を開催いたします。パソコンとインターネット環境があればご参加いただけます。ご興味のある方は、下記よりお申し込みください。

「3Dプリンターを活用した次世代モノづくりWebセミナー」詳細とお申込み

【関連記事】

今、大注目の次世代モノづくり手法!アディティブ・マニュファクチャリング(第一回)[DIPROニュース7月号]

今、大注目の次世代モノづくり手法!アディティブ・マニュファクチャリング(第二回)[DIPROニュース8月号]